Pubblicato da

Alessio Trevisan il 20 settembre 2023 |

🕓 Tempo di lettura: 4 minuti

Avete mai pensato a quanto sforzo richieda produrre un pezzo in gomma, ad esempio uno pneumatico da strada, che abbia una durata conforme alle vostre attese / necessità?

La durata di un prodotto, la cosiddetta durabilità, dipende da un insieme di decisioni prese durante tutto il percorso di progettazione e produzione del prodotto: dalla composizione chimica del materiale, al design del pezzo al metodo di produzione.

Continua a leggere

Argomenti:

Automotive,

Simulazione,

Simulazione CAE,

simulazione virtuale,

sviluppo prodotto,

design del prodotto,

Manufacturing,

Fatica

Pubblicato da

Alessio Trevisan il 11 settembre 2023 |

🕓 Tempo di lettura: 9 minuti

Una delle più grandi sfide nella progettazione e nel funzionamento di una Floating Production Storage Offloading Unit (FPSO) è assicurare la sua stabilità in condizioni offshore estreme, quali onde di altezza elevata, forte vento e correnti sostenute. Una corretta progettazione dello scafo, del sistema di ormeggi e delle zavorre è cruciale nel mantenere la stabilità della nave ed evitare incidenti. In questo articolo vedremo:

● Cos’è una FPSO. Moduli e parti strutturali

● Modalità di cedimento possibili

● Normative relative alla verifica delle FPSO

● Verifiche automatiche di una FPSO con SDC Verifier e ANSYS

Continua a leggere

Pubblicato da

Giampietro Scarpa il 24 febbraio 2023 |

🕓 Tempo di lettura: 4 minuti

La progettazione dei prodotti si sta spingendo verso componenti sempre più complessi e leggeri. In particolare, l’evoluzione dell’elettrico nel campo automotive sta alzando drasticamente l’asticella sulle prestazioni dei componenti telaistici di maggiori dimensioni caratterizzati da minori spessori delle pareti, sagome complesse e tolleranze molto contenute.

Tali aspetti incidono anche sulla possibile insorgenza di tensioni e deformazioni residue derivanti dal processo produttivo, problematiche che possono influenzare il corretto assemblaggio delle parti e la performance del componente in esercizio.

Continua a leggere

Argomenti:

Fonderia,

Gestione delle tolleranze,

Forgiatura,

Formatura

Pubblicato da

Giulio Morandina il 16 febbraio 2023 |

🕓 Tempo di lettura: 9 minuti

È risaputo che il consumo di energia mondiale aumenta di giorno in giorno e che i combustibili fossili, dai quali, negli ultimi decenni del secolo scorso e nei primi due del secolo attuale, è stata ed è ricavata la maggior parte di energia necessaria, non sono rinnovabili e, pertanto, destinati a esaurirsi. Inoltre, il loro impiego prolungato, intensivo e, con rare eccezioni, esclusivo, ha graffiato l’ambiente.

Continua a leggere

Argomenti:

Simulazione,

Simulazione CAE,

Offshore & Construction,

Oil&Gas

Pubblicato da

Alessio Trevisan il 9 febbraio 2023 |

🕓 Tempo di lettura: 3 minuti

Il ben noto fenomeno della fatica affligge soprattutto i componenti meccanici data la loro natura dinamica. Essi sono infatti sempre in movimento come il loro stato di sforzo, che risulta non immutabile nel tempo, bensì ciclico o comunque variabile.

Il calcolo a fatica, per prevenire le famose rotture di schianto ed evitare effetti potenzialmente catastrofici, deve avvenire nella maniera più accurata possibile. Si rende necessario quindi affiancare alle ben collaudate procedure di calcolo dei progettisti (anche normate) uno strumento dedicato che riesca a valutare la criticità delle zone interessate con un livello di dettaglio elevato.

Continua a leggere

Argomenti:

FEM,

Simulazione CAE,

FEA,

Fatica

Pubblicato da

Paolo Bortolato il 2 febbraio 2023 |

🕓 Tempo di lettura: 7 minuti

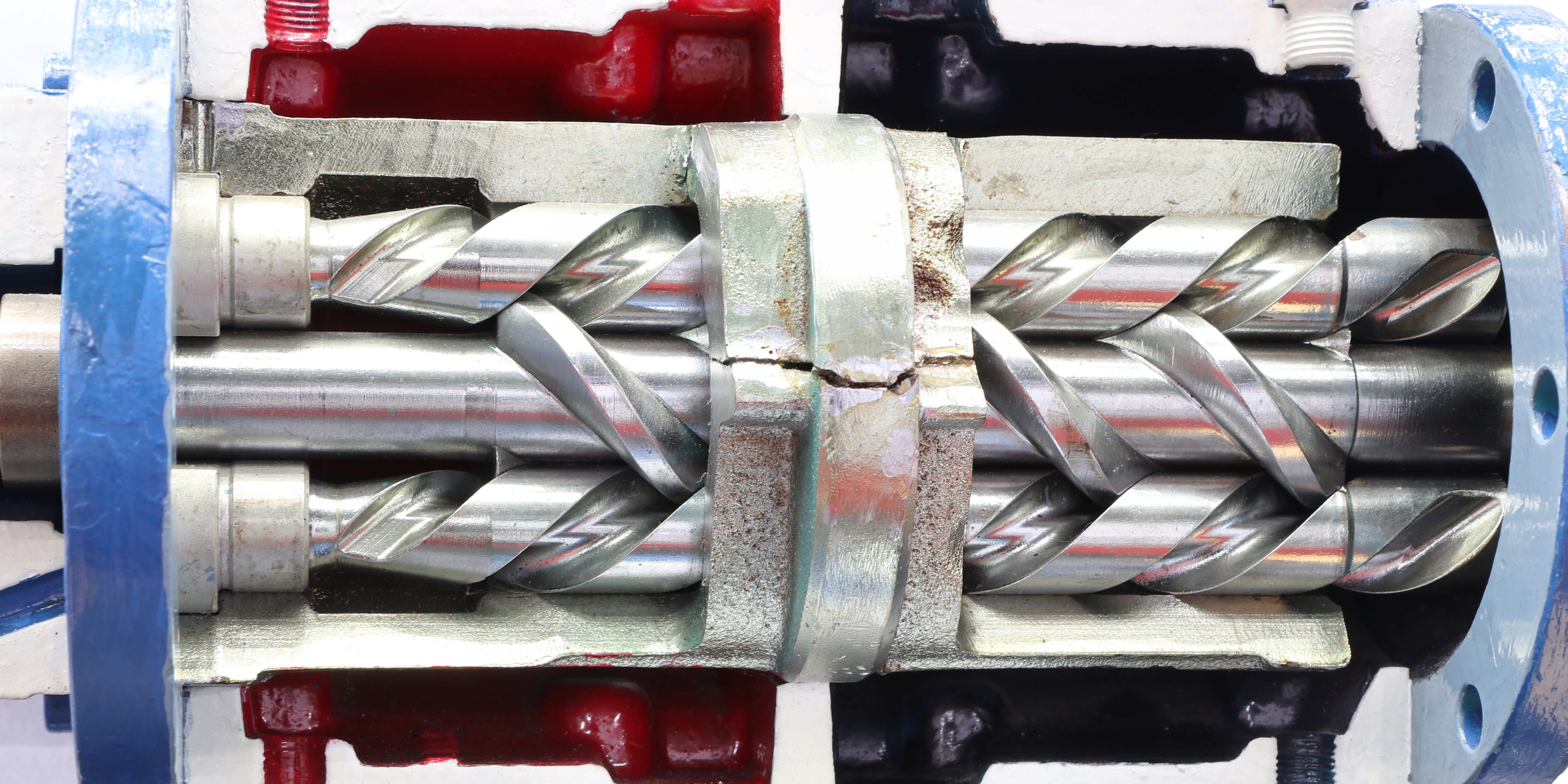

Progettare un particolare ricavato per lavorazione meccanica partendo da un blocco di metallo è il modo migliore per ottenere la massima resistenza statica e a fatica; gli inglesi parlano in questo caso di “One Piece Design”.

Continua a leggere

Argomenti:

Offshore & Construction,

Mechanical&Dynamics,

Fatica