È risaputo che il consumo di energia mondiale aumenta di giorno in giorno e che i combustibili fossili, dai quali, negli ultimi decenni del secolo scorso e nei primi due del secolo attuale, è stata ed è ricavata la maggior parte di energia necessaria, non sono rinnovabili e, pertanto, destinati a esaurirsi. Inoltre, il loro impiego prolungato, intensivo e, con rare eccezioni, esclusivo, ha graffiato l’ambiente.

Quindi, per la futura domanda, considerato che l'energia ‘verde’ (qui intesa in senso ampio) non inquina – o inquina minimamente – l'atmosfera e genera potenza pulita, senza causare impatti oltremodo negativi sull'ambiente, la sua produzione, proveniente da fonti rinnovabili a emissioni zero, non è più un’opzione ma una necessità che affiancherà (magari fino a sostituirla) la produzione di energia ottenuta da combustibili fossili, la quale, nel frattempo, dovrà essere supportata da un adeguato processo di decarbonizzazione.

È in tal senso che centinaia di grandi aziende (si veda, ad esempio, l’iniziativa RE100) hanno manifestato il loro impegno per ottenere da fonti rinnovabili il 100% dell’energia richiesta, in modo che l’emissione di gas serra verso l’ambiente sia minima se non nulla.

Resta il fatto che, come i sistemi di piping utilizzati nel settore Oil & Gas, anche i sistemi di tubazioni associati alle fonti rinnovabili (o alternative) di energia quali:

- energia geotermica

- energia da biomassa

- energia idroelettrica

- energia da idrogeno

sono sfidanti a causa della geografia e/o delle caratteristiche dell’energia verso cui si intende orientare la produzione.

Quali sono le sfide delle energie rinnovabili?

Energia geotermica

Nel caso di energia geotermica, a causa delle caratteristiche dei siti e dei relativi terreni, il piping spesso subisce elevate espansioni e contrazioni termiche. Deve adattarsi, quindi, a spostamenti imposti dal terreno, a cambiamenti di elevazione, a riposizionamenti, a espansione degli impianti. In altre parole, i sistemi di tubazioni che collegano i pozzi dai quali ‘esce’ l’energia allo stato ‘grezzo’ spesso presentano diverse sfide che si traducono in scenari complessi (da studiare con l’utilizzo di software specialistici), che debbono essere provvisti di giunti in grado di fornire la flessibilità per accogliere i movimenti di natura termica e sismica, oltre che i necessari requisiti di manutenibilità.

Energia da biomassa

In riferimento alla produzione di energia da biomassa, il piping rimane il sistema per trasportare RNG (Renewable Natural Gas - gas naturali rinnovabili ottenuti da biogas) o combustibili da idrocarburi rinnovabili formati da flussi di rifiuti esistenti e fonti di biomassa rinnovabili e sostenibili come rifiuti animali, residui di colture e rifiuti alimentari di vari processi come idrotrattamento, pirolisi, gassificazione e altre tecnologie termochimiche e biochimiche.

Il Renewable Natural Gas prodotto dal biogas (e che rappresenta un'importante alternativa ai combustibili fossili) può essere iniettato direttamente in un sistema di gasdotti NG (Natural Gas piping e pipelene). La conversione del biogas in RNG presenta, comunque, delle sfide tecniche. È necessario rimuovere CO2, tracce di sostanze organiche, alogeni e zolfo e composti come H2S e NH3. Infatti, per l'iniezione in tubazioni e l'uso in veicoli, la concentrazione di H2S deve essere compresa tra 4 e 16 ppm.

Pertanto, che, oltre ai sistemi di piping, è richiesto l’uso di specifici componenti in pressione per il trattamento dello stesso RNG. Tali componenti in pressione, come i sistemi di piping, richiedono software dedicati mediante cui effettuare dimensionamenti e verifiche a codice.

Energia idroelettrica

L’energia idroelettrica è la tradizionale (e più famosa) risorsa di energia rinnovabile. Per come è prodotta rimane, però, esclusiva di alcune aree/regioni che abbiano caratteristiche geografiche specifiche. Inoltre, i siti di centrali idroelettriche sono collocati in terreni fortemente inclinati e accidentati. Per adeguarsi a queste condizioni possono essere frequentemente utilizzati tubi in vetroresina in quanto più leggeri (rispetto a tubi in acciaio e/o in cls.) e più facilmente trasportabili e installabili. Ovviamente, come si accennerà in seguito, lo studio di piping e di condotte in Glass(fiber) Reinforced Plastic (GFRP) richiede software specifici che trattino in termini adeguati la risposta meccanico-strutturale di materiali in composito nel contesto del comportamento del sistema piping.

Restando nel contesto dell’energia idroelettrica si può dire, però, che i tempi sono cambiati. Sono state sviluppate, infatti, applicazioni che prevedono l’installazione di piccole turbine lungo linee di trasmissione e distribuzione alimentate a gravità e/o pressurizzate, o lungo scarichi di effluenti e di altri sistemi di trasporto (formati da piping). Pertanto questi micro-sistemi, previo studio idrodinamico sviluppato con software specifici che simulano il comportamento CFD 1D (si veda oltre), possono essere posizionati in condotte di acque comunali, di acque reflue, di acque industriali, di impianti di irrigazione e possono funzionare all’interno di un'ampia gamma di condizioni di prevalenza e di flusso.

Energia da idrogeno

Un ulteriore contesto di produzione di energia rinnovabile è quello che vede come partner l’idrogeno, che è l’elemento chimico più abbondante e più leggero dell’universo e che contiene più energia per unità di massa rispetto al gas naturale o alla benzina. Questi aspetti lo rendono attraente come vettore di supporto delle transizioni energetiche pulite e come carburante per i trasporti.

Attualmente il gas naturale è considerato essere la principale fonte di produzione di idrogeno che, però, può anche essere estratto da combustibili fossili e da biomasse oppure da processi di steam reforming o di scissione dell'acqua mediante elettrolisi.

Va detto che le proprietà fisiche e chimiche dell'idrogeno sono diverse da quelle del gas naturale e che quindi non è possibile scambiare il gas naturale con l'idrogeno nei sistemi di piping attualmente utilizzati per il trasporto e la ‘lavorazione’ del gas naturale. Pertanto, tenuto conto che l’idrogeno può permeare e infragilire le condotte in acciaio nonché le relative saldature causando perdite e/o pericolose rotture, ne deriva che la durabilità delle condotte esistenti è ancora uno dei fattori limitanti il trasporto e lo stoccaggio di questo elemento.

In altre parole, tubi, valvole e raccordi di sistemi di piping progettati in modo improprio rischiano di sperimentare cricche (con relativa propagazione) e di generare, conseguentemente, pericolose perdite di prodotto.

Ne risulta che la progettazione di sistemi di piping e di pipeline per trasporto di idrogeno, sia allo stato liquido che gassoso, richiede attenzioni specifiche e software di calcolo dedicati, in grado di anticipare i fenomeni appena sopra indicati e di consentire ai progettisti di condurre scelte che, con il supporto di normative specifiche (ad esempio ASME B31.12), minimizzino o eliminino detti fenomeni.

Una alternativa è data dai tubi in materiale termoplastico rinforzato (RFP - Reinforced Thermoplastic Pipe) che, diversamente dai tubi in acciaio, non sono sensibili a fenomeni di permeazione e di infragilimento da idrogeno.

Anche in questo caso, però, diventa necessario l’uso di software di calcolo che supportino adeguatamente lo studio del comportamento meccanico-strutturale di sistemi di piping in materiale plastico.

|

|

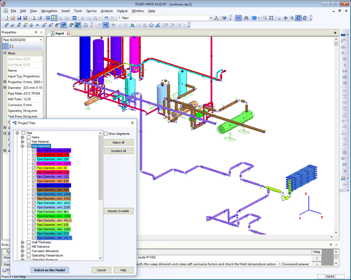

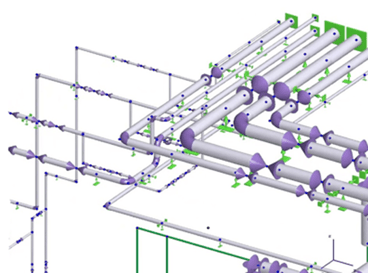

Esempio di modello numerico di un sistema di piping messo a punto per le analisi di resistenza.

Simulazione numerica a supporto delle enrgie rinnovabili

Un funzionamento efficace e sicuro di un sistema di piping parte da un design affidabile. L'arte ingegneristica della progettazione delle tubazioni è difficile in quanto vi sono molti e diversi requisiti tecnologici, meccanici e di sicurezza da considerare (alcuni contraddittori tra loro), a cui il progettista deve attenersi per proporre una soluzione ottimale. E naturalmente è semplicemente impossibile progettare in modo adeguato moderni e complessi sistemi di tubazioni senza strumenti software di analisi e simulazione potenti e, al contempo, facili da usare.

Se è vero che attualmente ci sono tanti prodotti software di analisi strutturale e CFD general purpose, è altrettanto vero che i sistemi di piping sembrano solo “semplici”. Infatti sono assiemi abbastanza complessi che richiedono una descrizione meccanica e matematica multi-livello, con molti effetti fisici specifici di cui tenere conto. Pertanto l'utilizzo di strumenti CAE generici per la simulazione delle tubazioni sarebbe costoso, dispendioso in termini di tempo e potrebbe fornire risultati lontani dalla realtà.

Da qui la necessità di poter effettuare simulazioni di reti di piping con strumenti di calcolo sviluppati specificamente per approcciare e risolvere, secondo fisiche di competenza propriamente combinate, i problemi su più livelli di scala, passando dall’analisi del singolo componente (tubo, valvola, bocchello, serbatoio), dove, tenendo conto del materiale con cui sarà costruito il piping, è necessario poter rappresentare sia la rigidezza delle pareti del componente che i campi di velocità e temperatura del fluido all’interno dello stesso, arrivando all’analisi di un intero sistema di tubi (per esempio l’intera rete cittadina per la distribuzione del gas), dove il flusso del fluido e la distribuzione di temperature nelle tubazioni possono essere formulate come un sistema di equazioni algebriche non lineari nei nodi fondamentali della rete di distribuzione, passando per l’analisi di un singolo ramo di un sistema di tubi, dove la pressione e la temperatura del fluido vengono rappresentate con i valori medi lungo la sezione del tubo.

Tutt’altro che secondario è, poi, l’aspetto normativo che, in base a quanto anticipato in precedenza, definisce regole specifiche e guida il progettista nelle scelte delle soluzioni e dei materiali (ad esempio RFP per il trasporto di idrogeno o GFRP per l’impiego in impianti idroelettrici) con cui sviluppare la progettazione.

Secondo gli standard nazionali (codici), che sono diversi nei diversi paesi per i diversi tipi di condotte e di materiale, è obbligatorio verificare le sollecitazioni rispetto a valori consentiti per i diversi stati della condotta (corrispondenti a diverse combinazioni di carichi) che possono includere una sequenza tipica di stati/fasi (stato/fase di installazione – stato/fase di funzionamento – stato/fase a freddo). In alcuni casi è anche necessario eseguire analisi di resistenza a fatica che tengano conto del ciclo di funzionamento (pressione/temperatura) del sistema/impianto che si sta progettando. Inoltre è necessario verificare il valore degli spostamenti, il valore delle forze e dei momenti sui supporti delle tubazioni e sui bocchelli d’interfaccia con apparecchiature dell’impianto.

Pertanto, è possibile pensare che un ingegnere possa eseguire tali analisi a tutto campo in un tempo limitato solo se ha a disposizioni un ambiente software specifico (una Suite se così si vuole definire detto ambiente), verticalizzato sulla progettazione, sullo studio termofluidodinamico e sulla stress analysis di sistemi piping appartenenti a impianti di produzione di energie ‘verdi’.

|

|

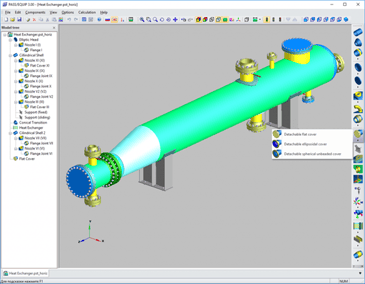

| Modello di Calcolo di Scambiatore di Calore – vista d’insieme con teste, bocchelli, selle di supporto |

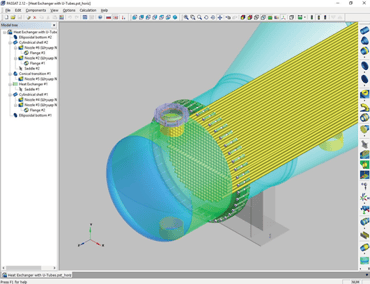

Modello di Calcolo di Scambiatore di Calore – dettaglio nella zona della piastra tubiera |

I vantaggi della simulazione applicata alle energie rinnovabili

Da quanto riportato in questo contributo risulta evidente che poter usufruire di un ambente di simulazione e verifica specifico per sistemi di piping e componenti in pressione quali colonne, vessel, serbatoi di stoccaggio, scambiatori di calore, fornisce dei vantaggi dal punto di visto produttivo (potenza di analisi a fronte di contenuti tempi di risposta delle soluzioni) ma anche delle certezze dal punto di vista dell’affidabilità dei risultati.

Infatti strumenti di simulazione/calcolo, integrati in una Suite specifica (qual è la Suite PASS) e sviluppati da specialisti incorporando conoscenze sul comportamento termofluidodinamico e meccanico-strutturale nonché sull’ambito normativo di sistemi di piping e di pressure vessel, mettono i progettisti nelle condizioni di indagare in maniera unitaria e attendibile i problemi con diversi gradi di dettaglio, consentendo di passare da analisi macroscala di un impianto di produzione di energie green ad analisi di dettaglio di singoli componenti in maniera rapida, interattiva, efficiente.

Se a ciò si aggiunge il fatto che la Suite di calcolo consente di effettuare analisi e verifiche a codice di piping in acciaio ma anche in HDPE (High Density Polyethylene) ed FRP (Fiber Reinforced Polymers) per specifiche applicazioni in contesti di green Energy, si comprende ulteriormente come la simulazione sia effettivamente un ‘bene’ imprescindibile rispetto agli obiettivi di qualità cui mira qualsiasi azienda/professionista.