In fonderia, ottimizzare il processo di fabbricazione di determinate parti o componenti di un prodotto è essenziale per raggiungere i livelli qualitativi attesi e minimizzare i costi di produzione: questa ottimizzazione del processo di fabbricazione è oggi realizzabile attraverso l’adozione di evoluti software, in grado di simulare il processo stesso, in cui i parametri chiave (pressione, temperatura, ecc.) vengono configurati in modo opportuno per migliorarne l’esecuzione nell’applicazione reale.

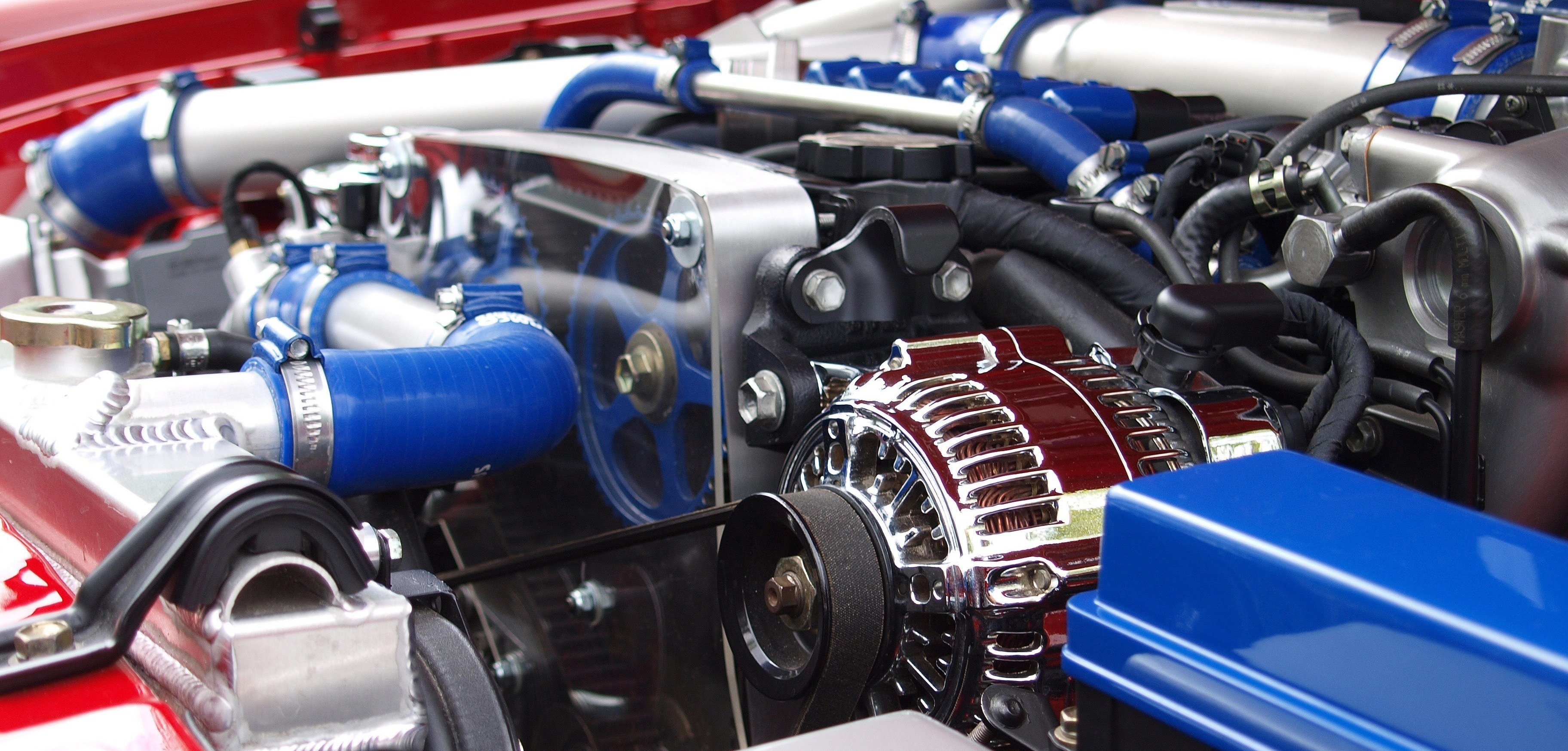

Tra gli ambiti industriali, un buon esempio di quanto l’applicazione di questa metodologia di simulazione si riveli oggi vantaggiosa è il settore automobilistico, uno tra i comparti in più forte evoluzione tecnologica: per esempio, per ottimizzare le prestazioni dei componenti meccanici e motoristici (e soddisfare altri requisiti tecnici ed economici) nella costruzione delle moderne vetture è sempre più diffuso l’utilizzo delle leghe leggere, come quelle di alluminio. Queste ultime, durante la fabbricazione dei vari componenti in fonderia, sempre più vengono lavorate utilizzando un processo di pressocolata a camera fredda altamente automatizzato in modo da richiedere minimi interventi di finitura delle parti prodotte: questo processo è più adatto a tale tipo di applicazioni e a soddisfare in modo rapido ed economico le richieste del mercato; tuttavia ha il limite di essere non facilmente configurabile per ottenere un getto privo di difetti. In particolare, l’elevata velocità di iniezione del metallo, specie nella fabbricazione di parti con forme complesse, può portare all’intrappolamento di gas nelle cavità dello stampo o generare porosità e scarsa capacità di compattazione durante la fase di solidificazione e ritiro del pezzo.

Progettazione e configurazione del processo con MAGMAfrontier

Per minimizzare i difetti delle parti fabbricate, Tecnopress, società attiva nella pressofusione di componenti e parti in alluminio per il mondo automotive e altri settori industriali, ha adottato una metodologia computerizzata di ottimizzazione basata su tecnologia MAGMAfrontier, un modulo del software Magmasoft per l’ottimizzazione automatica del processo di pressocolata. In sostanza, attraverso questo tool, una volta impostato il modello virtuale del processo di pressofusione, le funzionalità di simulazione permettono di esaminare gli effetti quantitativi causati dalle variazioni dei parametri chiave e di individuare in automatico le migliori configurazioni, anche quando i pezzi e componenti da realizzare sono caratterizzati da elevati livelli di complessità.

Nel caso specifico, il componente utilizzato nella prova di validazione del processo è un coperchio necessario per realizzare una valvola pneumatica che fa parte del sistema di azionamento di un sistema frenante installato su molti automezzi pesanti come autocarri, trattori automobilistici e rimorchi. Tale componente non è soggetto a forti sollecitazioni meccaniche, ma deve assicurare una perfetta tenuta, sia nei punti critici e nelle guarnizioni, sia sulle superfici sotto pressione ed è quindi parte di un sistema di sicurezza che deve garantire elevata affidabilità operativa, in conformità con rigorosi test qualitativi condotti in ogni fase della produzione, dal processo fusorio fino all’assemblaggio finale.

In questa applicazione, l’uso del software di simulazione e ottimizzazione automatica permette di gestire al contempo variabili di tipo geometrico (dimensioni del sistema di colata, modifiche geometriche del componente, ecc.) e variabili di processo (parametri macchina, tempi ciclo, ecc.).

Con la simulazione subito risultati positivi

Con l’ausilio del software di simulazione, il lavoro di ottimizzazione eseguito sugli stampi e sul processo produttivo ha prodotto risultati in linea con le aspettative, ha consentito di verificare l’affidabilità del modello virtuale impostato e di validare il processo stesso già nel corso della prima campionatura, senza richiedere ulteriori prove, riducendo di conseguenza tempi e costi per tali attività. In aggiunta, i controlli radiografici eseguiti sui getti campionati con la nuova attrezzatura industrializzata non hanno evidenziato incongruenze dovute a porosità ed è anche stato possibile ridurre gli scarti di produzione: da un iniziale e inaccettabile 30% a un livello fisiologico del 2%.