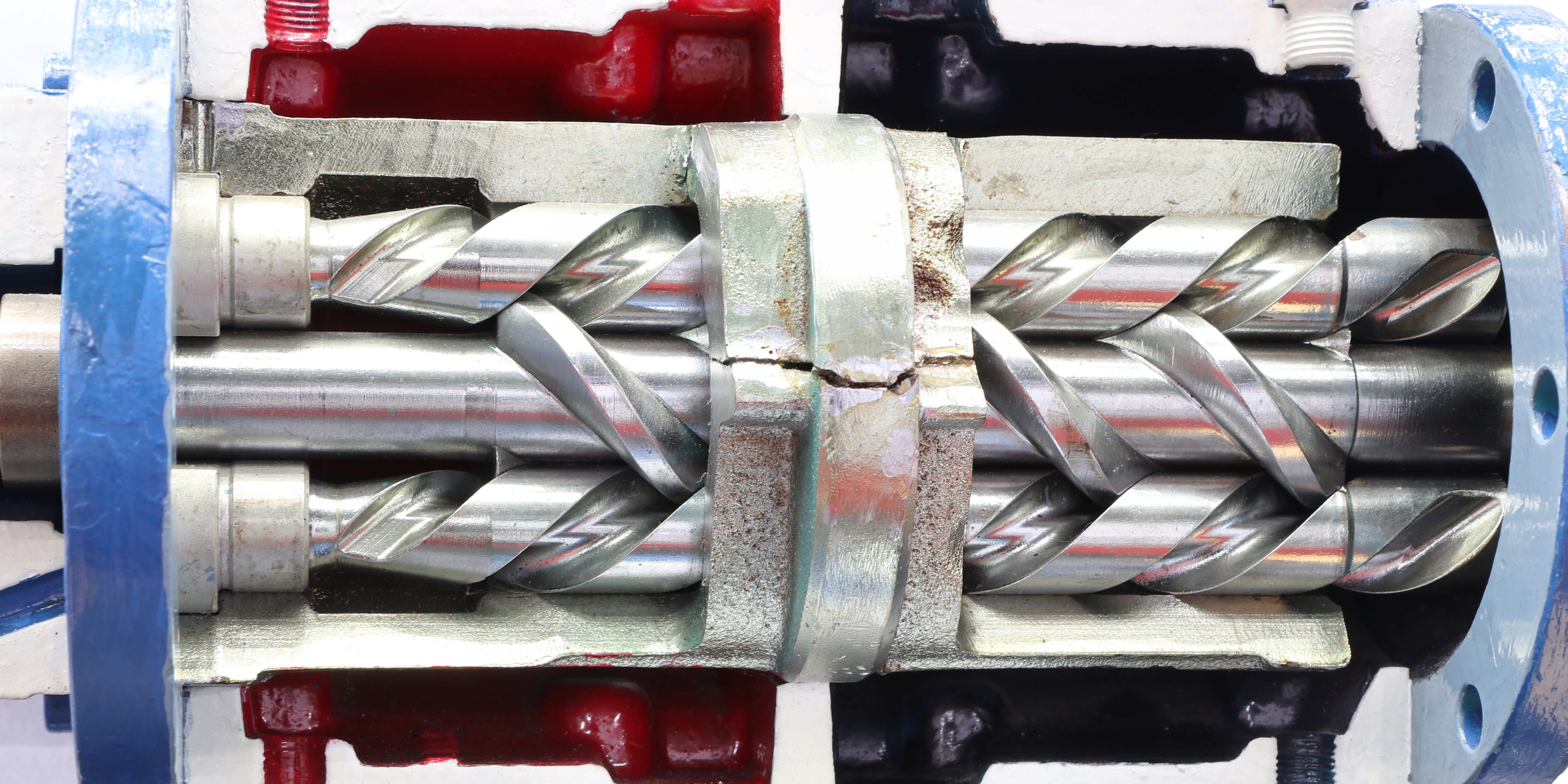

Il ben noto fenomeno della fatica affligge soprattutto i componenti meccanici data la loro natura dinamica. Essi sono infatti sempre in movimento come il loro stato di sforzo, che risulta non immutabile nel tempo, bensì ciclico o comunque variabile.

Il calcolo a fatica, per prevenire le famose rotture di schianto ed evitare effetti potenzialmente catastrofici, deve avvenire nella maniera più accurata possibile. Si rende necessario quindi affiancare alle ben collaudate procedure di calcolo dei progettisti (anche normate) uno strumento dedicato che riesca a valutare la criticità delle zone interessate con un livello di dettaglio elevato.

Sfide progettuali del calcolo a fatica

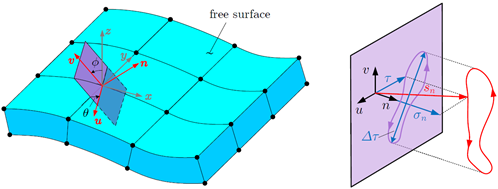

Generalmente siamo abituati a trattare la fatica da un punto di vista monoassiale, riconducendo lo stato di sforzo pluriassiale esistente in ciascun punto del componente meccanico ad una tensione equivalente, in modo da poter interrogare con facilità le curve del Wöhler.

Spesso però questo approccio non è del tutto affidabile, soprattutto nel caso di componenti interessati da sollecitazioni pluriassiali (in cui le tensioni principali hanno tutte un peso rilevante) e non proporzionali (in cui le tensioni principali cambiano la loro direzione).

Analisi di componenti meccanici tramite la simulazione

Esistono oggigiorno strumenti software che implementano le teorie più raffinate per il calcolo della vita a fatica: per citarne una il critical plane approach.

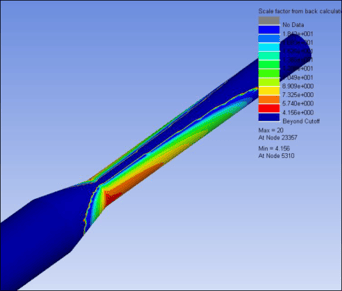

Tali software spesso partono da un’analisi a elementi finiti statica e inseriscono un load provider in grado di simulare la storia temporale del pezzo e, tramite l’implementazione di algoritmi di calcolo di vita a fatica, sono in grado di dare una stima di alta precisione delle zone critiche del componente meccanico sotto esame.

L’analista / progettista meccanico, partendo da una semplice soluzione statica strutturale (o da multiple soluzioni statiche strutturali nel caso della fatica non proporzionale) può con tali strumenti ottenere una stima più che realistica della vita del pezzo e investigare / scoprire quali sono le zone critiche da monitorare con opportuna periodicità o da rinforzare.

Non bisogna mai dimenticare che lo scopo irrinunciabile delle analisi sopra citate è la sicurezza di sistemi che vanno ad interagire con la nostra vita, in maniera diretta o indiretta. Di conseguenza uno dei più importanti vantaggi che si ottiene dall’adozione di strumenti software sofisticati predittivi della vita a fatica è la sicurezza delle persone.

Esistono sicuramente vantaggi economici tra i quali il ridotto numero di prove, test, predizione delle rotture, localizzazione a priori delle aree critiche, e persino culturali. Gli strumenti permettono infatti di affinare l’esperienza dell’ingegnere / progettista mostrandogli le zone critiche e i flussi tensionali.

Anche un fenomeno molto trattato e discusso nella letteratura tecnica come la fatica dei componenti meccanici necessita di tecniche di stima ed analisi in continua evoluzione. Se ti interessa avere maggiori informazioni su questa metodologia e scoprire i vantaggi che la tua azienda avrebbe nell'integrarla all'interno dei suoi processi di progettazione e produzione, contattaci, uno dei nostri esperti risponderà a tutte le tue domande.