Progettare un particolare ricavato per lavorazione meccanica partendo da un blocco di metallo è il modo migliore per ottenere la massima resistenza statica e a fatica; gli inglesi parlano in questo caso di “One Piece Design”.

Questo è ciò che vorrebbe fare ogni giorno un progettista, tuttavia ciò che sembra la soluzione migliore, non è sempre la soluzione possibile. La maggior parte delle volte si è costretti a progettare una parte come assieme di componenti più semplici da costruire - e quindi più economici - per poi assemblarli attraverso giunti temporanei (come viti, perni e chiavette) o permanenti (come rivetti, saldature o giunti adesivi).

Tra i metodi di giunzione permanenti, la saldatura gioca un ruolo da protagonista, perché ha relativamente un basso costo, influenza poco il peso totale di una costruzione, garantisce una tenuta stagna e dà la possibilità di unire differenti parti in qualunque posizione, arrivando abbastanza agevolmente a realizzare ciò che è stato pensato.

Come Un Ingegnere Valuta la Resistenza delle Strutture con Analisi FEM: Guida Pratica per Ridurre al Minimo il Numero di Giunti

Tuttavia per un ingegnere è chiaro che ogni giunto realizzato è un punto di debolezza introdotto nel suo progetto, per cui è costretto a studiare il modo per ridurre al minimo il numero dei giunti cercando di posizionarli in punti con la minima energia di deformazione e con il minor campo di sollecitazione.

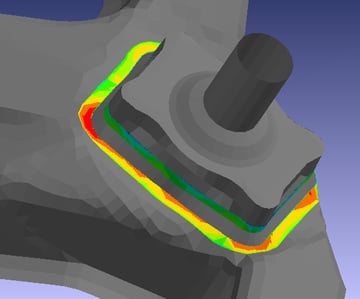

Se si fa, per esempio, riferimento al settore automotive, durante i test di fatica del telaio di un’automobile, più del 90% delle rotture iniziano da un cordone o da un punto di saldatura, perché, rispetto al materiale base, le saldature hanno una minore capacità di sopportare carichi ciclici. Purtroppo in questo caso le analisi FEM, sia statiche che dinamiche, non riescono a fornire tutte le informazioni necessarie per progettare in sicurezza perché permettono di ricavare la distribuzione del campo delle tensioni, senza però correlare punto per punto i risultati alle caratteristiche di resistenza a fatica del particolare studiato.

Quindi a volte si è indotti a presumere che le zone con stress maggiore siano anche le parti più critiche trascurando di studiare quelle sollecitate da tensioni relativamente minori che magari contengono per di più dettagli critici come appunto le saldature. Ecco allora che l’ingegnere potrebbe ritenere il suo progetto correttamente dimensionato passando quindi al prototipo, salvo poi sperimentare che così ben dimensionato non era. Il FEM quindi da solo non è sufficiente a valutare la resistenza di una struttura e a calcolare i corretti fattori di sicurezza perché non prende in considerazione i fattori d’intaglio della saldatura che amplificano, anche in modo importante, il campo di tensione calcolato sul materiale base. Sul cordone di saldatura perciò non vengono calcolate correttamente le reali tensioni che si generano durante un test o durante la condizione di esercizio.

Come risolvere in modo semplice la valutazione del comportamento a fatica di un giunto saldato: le due tecniche di approccio.

Il problema della valutazione del comportamento a fatica di un giunto saldato può essere affrontato sostanzialmente attraverso due approcci: il primo che si basa sulle tensioni nominali e il secondo che si basa sulle tensioni locali.

Il problema della valutazione del comportamento a fatica di un giunto saldato può essere affrontato sostanzialmente attraverso due approcci: il primo che si basa sulle tensioni nominali e il secondo che si basa sulle tensioni locali.

Nel metodo delle tensioni nominali si valuta lo stato di stress lontano dal giunto attraverso calcoli manuali o attraverso simulazioni FEM e poi si calcola la vita a fatica del dettaglio usando curve SN calibrate ricavate da provini standardizzati che riproducono il giunto in esame. Questo metodo, sviluppato nel XX secolo, permette di risolvere in modo semplice, intelligente ed affidabile un problema complesso come la fatica usando risorse di calcolo limitate. Per contro, però, porta a disegnare componenti sovradimensionati e pesanti. È molto diffuso ancora oggi in quei settori in cui il peso non è determinante, per esempio nel settore delle costruzioni civili, in quello ferroviario, in quello navale e nel settore dei recipienti in pressione.

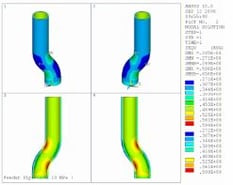

Per molti altri settori invece, come ad esempio il settore automotive o aerospace, un criterio così conservativo non è applicabile, ed è necessario passare attraverso un metodo che si basi sulle tensioni locali. Questo secondo approccio è stato sviluppato dopo l’avvento del FEM e sta prendendo sempre più piede attraverso l’incremento delle performance dei moderni calcolatori. In questo caso il campo delle tensioni per determinare il comportamento a fatica attraverso curve S-N calibrate viene valutato in corrispondenza della saldatura e amplificato attraverso opportuni coefficienti di intaglio. In output si possono ricavare oltre al Danno o al Safety Factor anche la posizione più probabile della rottura, cioè se la cricca partirà al piede o alla gola della saldatura, all’inizio o alla fine del cordone. Recentemente questo metodo è stato ulteriormente sviluppato, anche se per la sua complessità non può essere applicato alla maggior parte dei casi industriali, per cui si considerano le sollecitazioni elastoplastiche reali su un cordone implementato in un modello 3D solido dove le caratteristiche statiche e a fatica cambiano nodo per nodo.

Trovare il Metodo Migliore nella Progettazione di Componenti: Stress Nominale vs Stress Locale

Qual'è allora il metodo migliore? La risposta non può prescindere dal contesto dell’applicazione. Dove il peso del componente non è una variabile fondamentale nella progettazione che permette di competere sul mercato allora il metodo dello stress nominale è una valida soluzione. Dove, al contrario, il peso del componente è una variabile chiave nella catena della progettazione e l’affidabilità è una caratteristica irrinunciabile del prodotto ecco allora che il metodo dello stress locale declinato nei differenti approcci è la scelta obbligata.

Qual'è allora il metodo migliore? La risposta non può prescindere dal contesto dell’applicazione. Dove il peso del componente non è una variabile fondamentale nella progettazione che permette di competere sul mercato allora il metodo dello stress nominale è una valida soluzione. Dove, al contrario, il peso del componente è una variabile chiave nella catena della progettazione e l’affidabilità è una caratteristica irrinunciabile del prodotto ecco allora che il metodo dello stress locale declinato nei differenti approcci è la scelta obbligata.

Se ti interessa avere maggiori informazioni su questa metodologia e scoprire i vantaggi che la tua azienda avrebbe nell'integrarla all'interno dei suoi processi di progettazione e produzione, contattaci, uno dei nostri esperti risponderà a tutte le tue domande.