Dopo aver approfondito gli aspetti principali che differenziano le tolleranze geometriche dalle tolleranze dimensionali, analizziamo ora le diverse tipologie di tolleranze geometriche: tolleranze di forma, tolleranza di profilo, tolleranze di orientamento, tolleranze di posizione e tolleranze di oscillazione.

In questo articolo ci concentriamo sulle tre diverse tipologie di tolleranze geometriche di orientamento: inclinazione (angolarità), parallelismo e perpendicolarità.

Tolleranza di inclinazione

Descrizione: la tolleranza di inclinazione è una tolleranza di orientamento, prevede quindi la definizione di Datum Reference Frame (DRF) esprimendo un controllo di orientamento relativo. Si applica a tutte le feature geometriche, comprese le cosiddette “feature of size” (FOS), che formano un angolo diverso da 0° e 90° rispetto al sistema di riferimento. La specifica geometrica si presenta come in figura, con la possibilità di applicare i modificatori di materiale Ⓜ e Ⓛ.

|

|||

|

|||

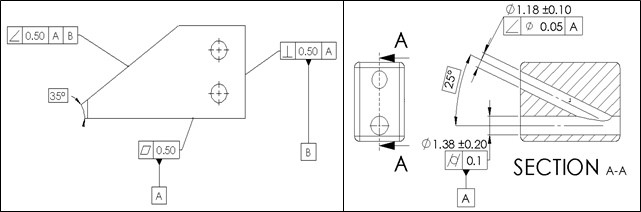

| Figura: esempio di applicazione della tolleranza di inclinazione per feature planari e FOS. |

Nella figura sopra la tolleranza di inclinazione è applicata a due casi: nella vista di sinistra il piano inclinato di 35° è quotato con una tolleranza di inclinazione con valore 0.50 mm rispetto al DRF A|B, nella vista di destra l’asse del foro inclinato di 25° è quotato con una tolleranza di inclinazione con valore 0.05 mm rispetto ad A (asse derivato dalla datum feature).

Zona di tolleranza: considerando la figura di sinistra, la zona di tolleranza è tridimensionale ed è formata da due piani paralleli distanti il valore della tolleranza (0.50 mm in questo caso), entrambi inclinati di 35° rispetto al datum A e perpendicolari rispetto al datum B. La superficie reale del componente fabbricato può giacere nello spazio creato dai due piani paralleli. Tale controllo di orientamento implica quindi anche una limitazione delle deviazioni di forma (planarità e/o rettilineità).

Considerando ora la figura di destra, la zona di tolleranza è tridimensionale, di forma cilindrica. Precisamente, il cilindro di controllo è inclinato di 25° rispetto al DRF e ha diametro pari al valore della tolleranza (in questo caso 0.05 mm). Da sottolineare che in questo caso la specifica geometrica a disegno non limita gli errori di orientamento rispetto al piano di uscita dei due fori. In questo caso tali scostamenti saranno limitati dalla presenza di tolleranze generali, se presenti.

Tolleranza di parallelismo

Descrizione: la tolleranza di parallelismo è una tolleranza di orientamento. Dal punto di vista concettuale valgono tutte le considerazioni fatte nell’ambito delle tolleranze di inclinazione. La particolarità della tolleranza di parallelismo è quella di comunicare implicitamente un angolo relativo di 0° tra l’elemento quotato e il sistema di riferimento indicato. Vediamo un semplice esempio applicativo:

|

|||

|

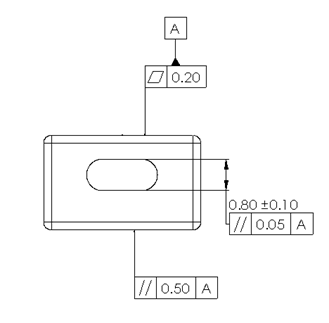

Nella figura sopra si può vedere la tolleranza di parallelismo applicata a due tipologie di feature: una feature geometrica ed una feature of size. Nel primo caso il piano inferiore è quotato con una tolleranza di parallelismo con valore 0.5 mm rispetto alla datum feature A, nel secondo caso la FOS composta da due piani paralleli (distanti 0.8 mm tra loro a nominale) è quotata con una tolleranza di parallelismo con valore 0.05 mm rispetto alla datum feature A.

Zona di tolleranza: considerando la feature planare inferiore, la zona di tolleranza è tridimensionale ed è formata da due piani paralleli distanti il valore della tolleranza (0.50 mm in questo caso) entrambi paralleli rispetto al datum A, la feature reale dovrà giacere nello spazio creato dai due piani paralleli. Per quanto riguarda la FOS, invece, la zona di tolleranza è sempre tridimensionale ed è applicata al piano mediano derivato da i due piani distanti 0.8 mm. La zona di tolleranza è parallela al datum A e ha spessore pari al valore della tolleranza (in questo caso 0,05 mm).

Tolleranza di ortogonalità

Definizione: la tolleranza di ortogonalità è una tolleranza di orientamento. Dal punto di vista concettuale valgono tutte le considerazioni fatte nell’ambito delle tolleranze di inclinazione. La particolarità della tolleranza di parallelismo è quella di comunicare implicitamente un angolo relativo di 90° tra l’elemento quotato e il sistema di riferimento indicato. Vediamo un semplice esempio applicativo:

|

⟂ |

(⌀)X.X(Ⓜ/Ⓛ) |

A|B|C |

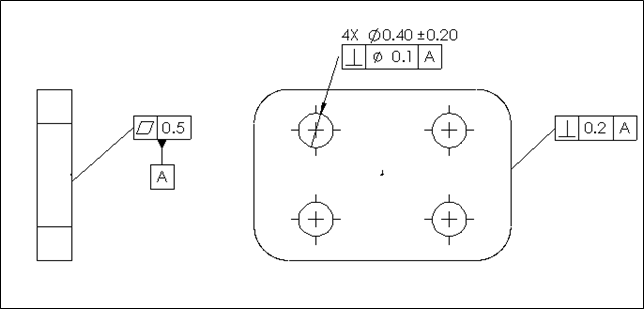

Nella figura sopra la tolleranza di ortogonalità è applicata a due casi: il primo consiste in quattro fori quotati con una tolleranza di ortogonalità di 0.1 mm rispetto al datum A; il secondo consiste nella feature di destra quotata con una tolleranza di ortogonalità rispetto ancora una volta al datum A.

Zona di tolleranza: considerando la feature planare di destra, la zona di tolleranza è tridimensionale ed è formata da due piani paralleli distanti il valore della tolleranza (0.2 mm in questo caso) entrambi ortogonali rispetto al datum A, la feature reale dovrà giacere nello spazio creato dai due piani paralleli. Per quanto riguarda i quattro fori invece, la zona di tolleranza è tridimensionale ed è cilindrica, precisamente il cilindro di controllo è ortogonale al datum A e ha diametro pari al valore della tolleranza (in questo caso 0,1 mm). Da sottolineare in questo secondo caso che la specifica geometrica per come è definita non limita lo scostamento sugli errori di posizione dei quattro fori che saranno quindi a carico delle tolleranze generali, se presenti.

Procedura di misurazione delle tolleranze di orientamento

La procedura per la valutazione dell’inclinazione prevede per prima cosa di acquisire la geometria del componente fabbricato. L’acquisizione può essere fatta indifferentemente con strumenti a contatto o a scansione. La “nuvola di punti” acquisita (digitalizzazione della geometria) viene quindi processata dal software di controllo dimensionale che ne verifica lo scostamento rispetto alla condizione nominale: la feature in considerazione (reale e quindi di forma imperfetta) viene confrontata con la zona di tolleranza (costruita secondo le indicazioni precedenti) a seguito dell’”allineamento” del componente secondo il sistema di riferimento richiamato all’interno della definizione della tolleranza geometrica stessa.

Il Dimensional Management è una metodologia ingegneristica che sfrutta alcuni strumenti per gestire in modo sistematico le tolleranze. L’obiettivo è quello di definire ed ottenere il livello di precisione necessario solo dove effettivamente serve per arrivare a produrre ad un livello qualitativo accettabile (dipendente dall’applicazione) minimizzando i costi.

Se vi interessa avere maggiori informazioni su questa metodologia e scoprire i vantaggi che la tua azienda avrebbe nell'integrarla all'interno dei suoi processi di progettazione e produzione contattaci, uno dei nostri esperti risponderà a tutte le tue domande.