Ogni progettista nel momento in cui si trova a realizzare un disegno tecnico è sempre assalito dai dubbi su qual è la tipologia di tolleranze più utile da utilizzare. Quasi sempre le tolleranze geometriche e quelle dimensionali convivono in un disegno tecnico senza una logica ben precisa, inserite con lo scopo di rendere il prodotto in qualche modo fabbricabile.

Il risultato è quasi sempre un disegno ambiguo: alla lettura può fornire diverse interpretazioni con conseguenti fraintendimenti, problematiche, scarti, rilavorazioni, gestione delle non conformità, analisi di accettazione in deroga, ecc.

Aspetti che invece di fluire in modo ordinato durante lo sviluppo prodotto creano entropia nell’organizzazione aziendale, nascondendo sprechi di tempo e denaro troppo spesso sottovalutati.

In questo breve articolo vogliamo approfondire gli aspetti principali che differenziano le tolleranze geometriche da quelle dimensionali e i motivi per cui le prime dovrebbero essere preferite alle seconde quando possibile.

Gestione delle tolleranze: l'attuale scenario e le sue ripercussioni

Lo scopo del disegno tecnico (la cosiddetta “messa in tavola”) è quello di trasmettere le informazioni sulla qualità geometrica/dimensionale di un componente durante la fase di sviluppo prodotto: dalla progettazione alla messa in esercizio passando per produzione e controllo qualità. Per ottenere tale scopo un disegno dovrebbe essere:

- Completo: tutti gli elementi funzionali sono “quotati” in termini di posizione, orientamento e forma.

- Razionale: la quotatura è pertinente all’ambito di applicazione del disegno (funzionalità/produzione/controllo – ISO/TS 21619:2018, parte/assieme, grezzo/finito, ecc.).

- Non ambiguo: il linguaggio tecnico è basato su regole e convenzioni universalmente riconosciute.

Nel panorama industriale odierno i disegni tecnici raramente soddisfano tali caratteristiche. In questo articolo analizzeremo i principali motivi, che sono piuttosto banali: la documentazione tecnica segue una serie di regole e norme nate nel contesto tecnico-industriale del secolo scorso (facendo riferimento agli strumenti di misura più diffusi a quell’epoca, come calibri e micrometri) nei quali le misure sono  rilevate ed espresse come distanze tra due punti. Il metodo di quotatura più usato (“a coordinate”) si basa di conseguenza su un utilizzo quasi esclusivo delle tolleranze dimensionali (il sistema del più o meno). Tale metodo ha però delle importanti limitazioni, vediamo le più importanti.

rilevate ed espresse come distanze tra due punti. Il metodo di quotatura più usato (“a coordinate”) si basa di conseguenza su un utilizzo quasi esclusivo delle tolleranze dimensionali (il sistema del più o meno). Tale metodo ha però delle importanti limitazioni, vediamo le più importanti.

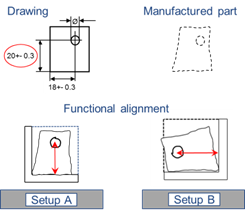

La definizione del sistema di riferimento

La quotatura a coordinate non prevede di dichiarare in modo esplicito il sistema di riferimento (le cosiddette “Datum features”) del componente. Tradotto nella pratica  questo significa che non viene imposto l’”allineamento”. E’ però ben noto il fatto che in sede di misurazione l’allineamento del componente incide sul risultato della misura stessa rendendo quindi la specifica dimensionale ambigua.

questo significa che non viene imposto l’”allineamento”. E’ però ben noto il fatto che in sede di misurazione l’allineamento del componente incide sul risultato della misura stessa rendendo quindi la specifica dimensionale ambigua.

Le ripercussioni possono essere drammatiche dal punto di vista dei costi: si rischia infatti di accettare dei componenti che possono non assemblarsi e/o non garantire la funzionalità una volta in esercizio. O viceversa, il rischio è quello di scartare in modo ingiustificato componenti del tutto funzionali.

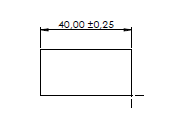

La forma della zona di tolleranza

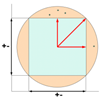

La quotatura a coordinate genera delle zone di tolleranza di forma prismatica. Il fatto che questo sia un limite è descritto dal classico esempio della quotatura di un foro: quotare un foro con tolleranze dimensionali significa concedere una variabilità lungo le direzioni a 45° di 1.41 volte superiore rispetto a quella concessa lungo l’orizzontale e la verticale. In questi casi la quotatura a coordinate fallisce nel rappresentare la zona di tolleranza di forma circolare limitando in modo ingiustificato la variabilità

che questo sia un limite è descritto dal classico esempio della quotatura di un foro: quotare un foro con tolleranze dimensionali significa concedere una variabilità lungo le direzioni a 45° di 1.41 volte superiore rispetto a quella concessa lungo l’orizzontale e la verticale. In questi casi la quotatura a coordinate fallisce nel rappresentare la zona di tolleranza di forma circolare limitando in modo ingiustificato la variabilità  concessa alla posizione dell’asse del 57% circa. Inutile sottolineare ancora una volta l’impatto che questo può avere sui costi in termini di capacità dei processi produttivi e scarti.

concessa alla posizione dell’asse del 57% circa. Inutile sottolineare ancora una volta l’impatto che questo può avere sui costi in termini di capacità dei processi produttivi e scarti.

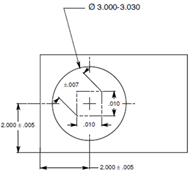

Dimensione della zona di tolleranza

La quotatura a coordinate genera delle zone di tolleranza di dimensione costante. In alcune circostanze invece la zona di tolleranza dovrebbe essere “flessibile”, dovrebbe cioè poter adattare le sue dimensioni in funzione di altre quote/tolleranze espresse a disegno. Tale flessibilità introduce la possibilità di allargare le zone di tolleranza quando si verificano determinate condizioni che lo consentono. Allargare le tolleranze significa sempre diminuire i costi, indipendentemente dal processo produttivo coinvolto.

Le potenzialità odierne

Oggi per progettare si usa quasi esclusivamente software CAD 3D, per la fabbricazione dei particolari si usa il controllo numerico, e per la verifica dei componenti si usano macchine di misura a coordinate (CMM) e strumenti di scansione. Queste innovazioni tecnologiche permettono di gestire compiutamente superfici complesse e si pongono in contrapposizione con la quotatura a coordinate e la sua descrizione “per coppie di punti contrapposti”.

Pertanto, per comunicare le specifiche tecniche e funzionali dei componenti, bisogna superare i concetti che erano contenuti nelle norme di riferimento redatte nel passato, come la quotatura bidimensionale a coordinate. La soluzione è di adottare una quotatura che faccia un uso esteso delle tolleranze geometriche e che confini l’utilizzo delle tolleranze dimensionali alla caratterizzazione della sole Feature Of Size (FOS) (ISO 14405-2:2011). Questa nuova filosofia di quotatura è espressa in ambiti normativi diversi come ASME/GD&T (ASME Y 14.5 - Geometric Dimensioning & Tolerancing) e ISO/GPS (ISO 8015, ISO 1101, Geometrical Product Specifications) che hanno molte cose in comune e alcune differenze importanti (principio di inviluppo e principio di indipendenza).

I vantaggi della quotatura geometrica rispetto alla quotatura dimensionale

La quotatura geometrica permette di superare agevolmente i limiti della quotatura a coordinate sopra descritti, in particolare:

- il sistema di riferimento per l’allineamento del componente deve sempre essere espresso in modo completo e univoco tramite l’identificazione delle “Datum Features”,

- la forma della zona di tolleranza può essere di volta in volta prismatica, cilindrica, sferica e/o definita rispetto al nominale di una superficie in funzione dell’applicazione e delle necessità,

- la dimensione della zona di tolleranza può variare (in particolare aumentare) in caso si verifichino determinate condizioni favorevoli. Lo strumento più diffuso per imporre tale flessibilità è la condizione di massimo materiale.

Queste sono alcuni dei motivi per cui la quotatura geometrica si sta imponendo come standard innovativo nella realizzazione dei disegni tecnici e sarà sempre più frequentemente usata nel prossimo futuro. Essa è infatti in grado di meglio descrivere la variabilità geometrica/dimensionale da concedere ai componenti, adattandosi ai processi produttivi, massimizzando infine le ampiezze delle zone di tolleranza… tradotto nella pratica e in linguaggio comune significa minimizzare i costi.

E’ necessario uno sforzo da parte della “supply chain” per adeguarsi a produrre e controllare i componenti utilizzando delle specifiche geometriche diverse da quelle abituali. Adeguarsi in quest’ambito significa innanzitutto acquisire le competenze per interpretare in modo corretto il nuovo linguaggio tecnico, lavorare sulle persone per essere in grado di sfruttare successivamente i vantaggi derivanti dalla digitalizzazione dei processi (Model Based Defintion).