L’elettrificazione in automotive è una realtà ormai in rapidissimo divenire. Sul mercato si trovano vetture ibride di ogni tipo: full hybrid, mild hybrid. Risalgono al decennio 2010-20 studi di fattibilità fondamentali sulla elettrificazione dei trasporti di persone e merci promossi dalle maggiori aziende di settore. Sono inoltre stati conclusi i primi test finanziati dalle stesse case in cui si sono verificate le ampie possibilità offerte da veicoli di trasporto elettrificati. Questi studi e i test effettuati hanno dimostrato ampie possibilità di sviluppo di questo mercato che implicherebbe ritorni economici notevoli, tanto da far dichiarare che la produzione di mezzi di trasporto a trazione elettrica potrebbe da sola sostenere quasi la metà del mercato circolante in questo momento in EU. La produzione di tali mezzi si prevede possa essere avviata già dalla seconda metà di questo decennio (2020-2030; trasporto medio e lungo raggio).

Le sfide dell’ingegneria nell’elettrificazione dei trasporti

Ovviamente tale transizione non è semplice. Per cominciare vanno adeguate opportunamente le infrastrutture prevedendo opportuni punti di rifornimento per il parco mezzi circolante. Un adeguato sostegno politico, se non l’intervento degli stati, può certamente dare impulso o risolvere queste tematiche.

Sono inoltre da risolvere problemi pesanti legati all’autonomia dei mezzi. A tale scopo i maggiori OEM stanno orientandosi verso soluzioni che prevedono la trazione elettrica alimentata da sistemi di batterie o tramite fuel cell a idrogeno. Sia i pacchi di batterie che i serbatoi per lo stoccaggio dell’idrogeno a bordo veicolo occupano volume e portano ad un aggravio dei pesi totali, a discapito del payload del mezzo e, quindi, dell’efficienza del trasporto.

La necessità di coprire tratte sempre di maggior lunghezza con un singolo “pieno” di energia impone di studiare mezzi sempre più efficenti sotto ogni aspetto; va perseguita di conseguenza la via di ridurre i consumi per quanto è possibile.

Questi nostri tempi, inoltre, impongono sempre l’esigenza di “inquinare poco”: questa accezione va intesa nel suo significato più ampio. Quindi al di là delle emissioni tossiche (gassose, liquide) propriamente dette, si deve puntare ad interagire quanto meno possibile con l’ambiente circostante: si devono ridurre le emissioni sonore (focus sul rumore) e le vibrazioni (focus sull’impatto sul corpo umano).

Cosa si può fare? La soluzione offerta dalla simulazione

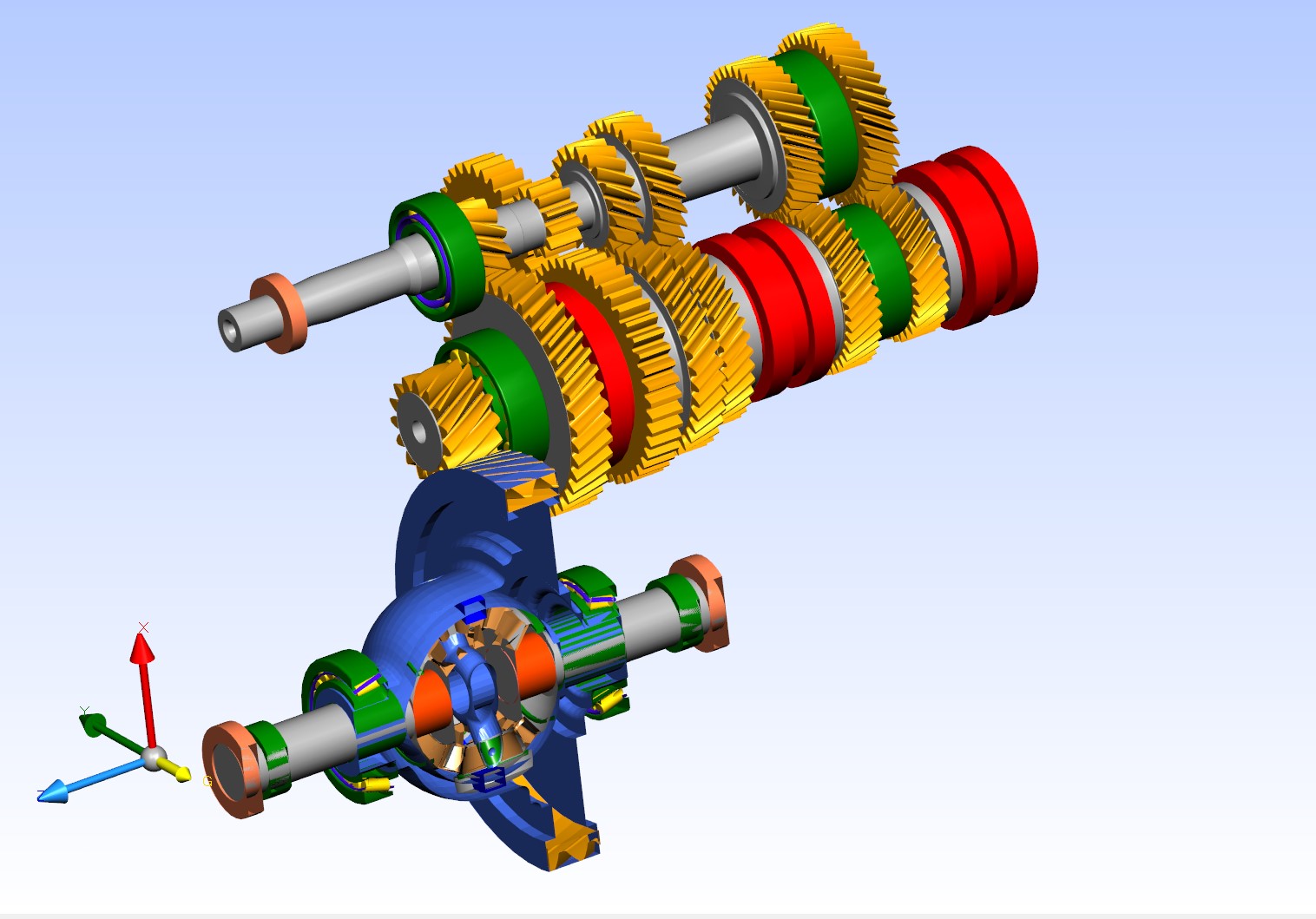

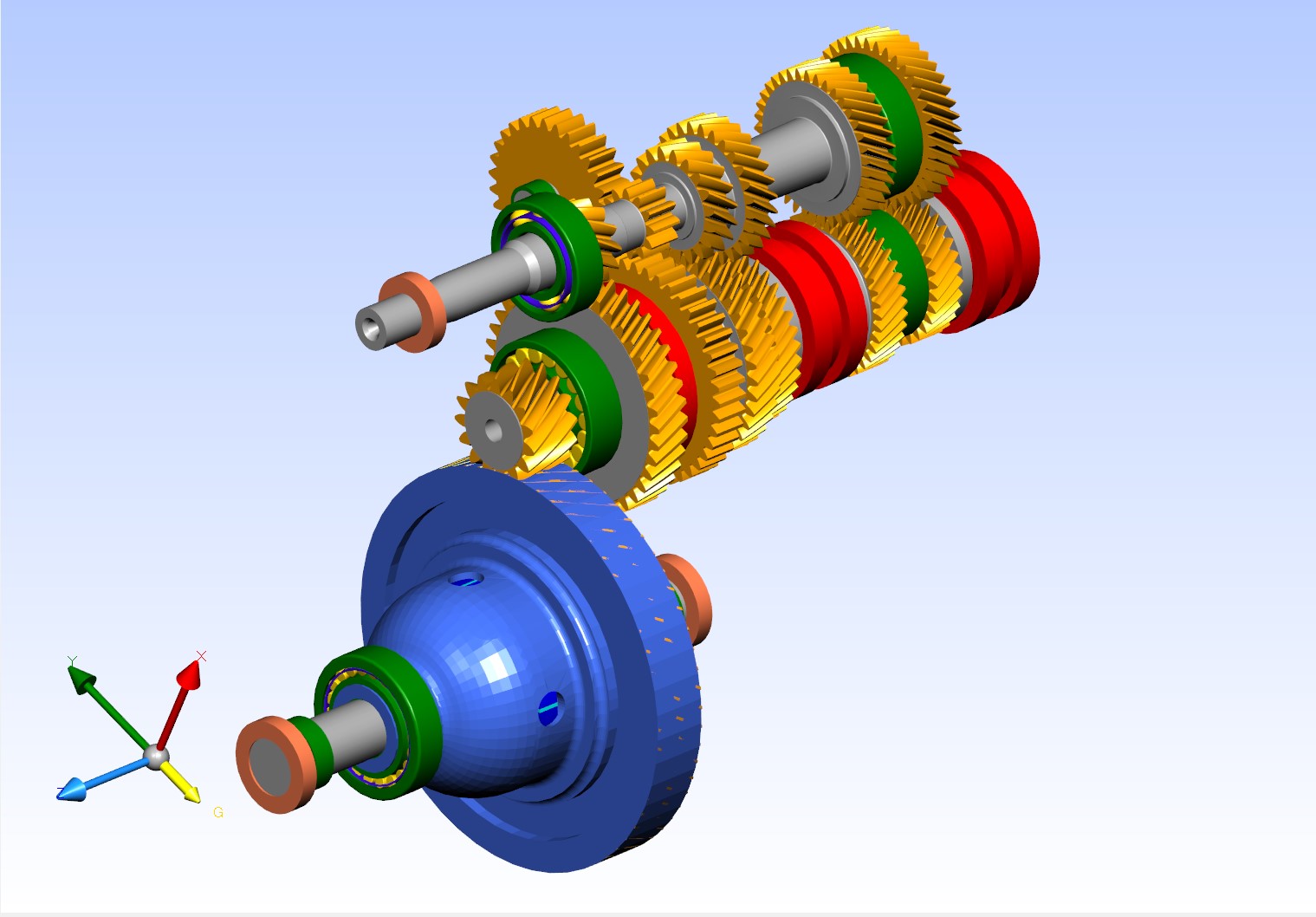

La diminuzione dei volumi e dei pesi che riducono il payload del mezzo passa attraverso l’aumento delle efficenze dei sistemi di propulsione, intesi questi ultimi come assiemi di generatori di energia elettrica e generatori di potenza meccanica utile al trasporto. Motori elettrici ad alta efficienza, alta potenza e basso ingombro possono essere efficacemente studiati e progettati con l’ausilio di strumenti SW di simulazione elettromagnetica, divenuti ormai affidabili e di largo impiego.

Anche l’ottimizzazione dei sistemi di alimentazione e controllo dell’energia erogata può essere efficacemente sostenuta da strumenti potentissimi di ottimizzazione ed analisi DOE uniti a simulatori delle strategie ottimali di controllo del sistema. Un uso efficiente dell’energia presente a bordo del mezzo permette così di aumentare le percorrenze e ridurre di conseguenza il carico parassita imposto dalle batterie e dai serbatoi necessari (trasporto di idrogeno liquido in sicurezza). Naturalmente in tutto questo gioca un ruolo fondamentale la minimizzazione delle perdite di potenza generate dal mezzo durante il suo funzionamento. Le analisi CFD di resistenza all’avanzamento del mezzo sono ormai diventate una routine. Meno utilizzate, ma in diffusione, sono le analoghe analisi del comportamento dell’olio nelle scatole della trasmissione meccanica: esistono efficaci metodi che permettono di valutare anche questi aspetti con la dovuta precisione.

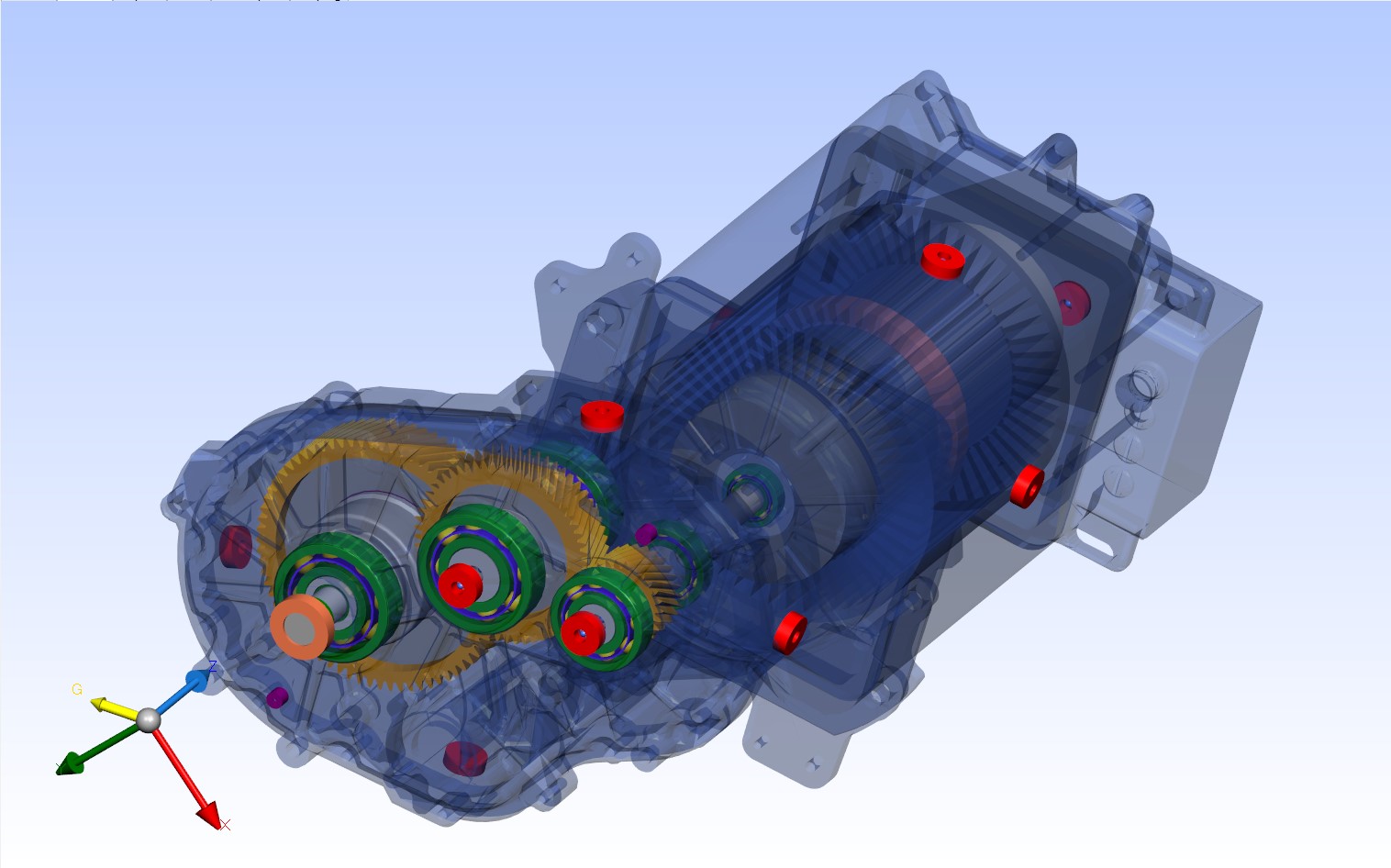

Sono altresì disponibili SW di calcolo preventivo, utilizzabili quindi fin dall’inizio del processo di sviluppo del prodotto, che offrono la possibilità di valutare le dissipazioni di potenza ingeneratesi in un riduttore meccanico. Tramite questi avanzatissimi strumenti è possibile effettuare la valutazione integrata anche degli altri aspetti da considerare per un corretto approccio al problema in esame. In particolare si tratta di valutare, già in fase di primissima impostazione del progetto, tutti gli aspetti connessi con la resistenza meccanica e le relative emissioni, sia acustiche che vibratorie. L’uso di queste tecnologie integrate permette al progettista di effettuare agili valutazioni del comportamento statico e dinamico del sistema meccanico in progettazione già dalle prime fasi del processo di sviluppo del prodotto, sia per prevenire problematiche legate al comportamento NVH del sistema di propulsione, il cosiddetto powertrain, che alle problematiche di produzione degli ingranaggi ed il loro effetto sul comportamento del riduttore meccanico. Queste verifiche, quando possibili, sono finora affrontate tramite l’uso di molti differenti SW multi-purpose, operazione molto dispendiosa in termini di costo e tempo di modellazione e soluzione.

I vantaggi nell’elettrificazione dei trasporti

Gli argomenti fondamentali da affrontare per il raggiungimento degli obiettivi posti sono molto sfidanti. Il CFD è ormai un settore maturo. I Motori elettrici hanno già una buona serie di strumenti a disposizione per la progettazione. Il powertrain invece è finora relegato a una progettazione di massima, magari approfondendo il singolo componente, ma i mezzi generalmente a disposizione non consentono una progettazione accurata del sistema. I modelli da generare per simulare il comportamento della trasmissione meccanica sono complessi e richiedono tempi di calcolo enormi e non confrontabili con i tempi richiesti dal processo di impostazione e progettazione/sviluppo del prodotto. Quando si fanno, le simulazioni si riducono solamente alle verifiche finali. Per tale motivo generalmente si attende il test per la verifica dei concetti di progettazione.

Il NVH è una scienza molto complessa e la soluzione (in fase di testing) delle relative inevitabili problematiche di progetto richiede molte rilavorazioni di geometrie ingranaggi o altro componente per cercare di raggiungere gli obiettivi di silenziosità posti (con costi elevatissimi). Spesso sebbene si facciano test molto estesi, non si riesce a raggiungere l’intento originale di progetto e si deve ricorrere a costosi esperti di settore con incremento dei costi e ritardi nel progetto. In definitiva, attualmente, si opta generalmente per un approccio base di progettazione del singolo componente con verifica finale al testing nonostante gli alti costi da sostenere per materiali, rifacimenti dei componenti, incremento di costi del personale e delle attrezzature dedicate al progetto, incremento dei tempi di messa in produzione del prodotto con ovvie perdite di denaro. Sono a disposizione oggi SW di simulazione e progettazione in singolo ambiente che permettono una drastica riduzione dei tempi e dei costi di progettazione e testing della trasmissione meccanica. Tramite questi SW gli argomenti spinosi dei giorni di oggi possono essere affrontati e risolti già in fase di fattibilità, disegno e sviluppo della trasmissione meccanica, con ovvi vantaggi per tempi e costi di progettazione, test del prodotto e relativo lancio sul mercato.