L’utilizzo di motori elettrici in sostituzione dei convenzionali motori a combustione è una tendenza in atto principalmente nel settore automotive, ma coinvolge in realtà tutti i mezzi di trasporto ed industriali, dalla bicicletta all’elicottero, fino ai trattori e le macchine per movimento terra. I motori elettrici montati su questi mezzi devono necessariamente essere compatti e leggeri, ma al tempo stesso devono essere in grado di erogare un’elevata potenza.

La grande diffusione sta alimentando la tendenza di un progressivo aumento della densità di potenza di questi oggetti.

L'aumento della potenza in un oggetto di ridotte dimensioni significa anche un incremento delle temperature, che purtroppo portano ad una riduzione sia delle prestazioni che della vita del motore elettrico. Elevate temperature, infatti, incidono sul comportamento dei materiali e inducono stress, riducendo così l’efficienza della macchina elettrica e la sua durata.

Questo è il motivo per cui il raffreddamento è uno degli aspetti ingegneristici fondamentali nello sviluppo di motori elettrici per trazione, e in un certo senso è anche il collo di bottiglia del sistema.

Il raffreddamento di motori elettrici

I metodi convenzionali di raffreddamento si basano su un circuito di tipo esterno ad aria o acqua, cioè il refrigerante scorre in una “camicia” posta esternamente al motore. Questo tipo di soluzione non è però sufficiente a rimuovere efficientemente il calore prodotto quando la densità di potenza cresce.

Il motivo fondamentale per cui non funziona è che la potenza da dissipare viene generata all’interno del motore, mentre il raffreddamento avviene dall’esterno. Per raffreddare in maniera efficiente e contenere le temperature degli avvolgimenti e delle altre parti interne, è necessario appunto portare il refrigerante dentro il motore, dove la potenza viene generata.

Chi sviluppa motori elettrici ad alta densità di potenza adotta un raffreddamento di tipo interno, mediante immissione di olio direttamente sugli avvolgimenti. Questo metodo è di nuova concezione, per cui l’esperienza e la disponibilità di prove e misure sperimentali è molto limitata.

Diventa fondamentale ai fini della progettazione l’utilizzo di strumenti di simulazione, che siano in grado di prevedere il flusso del refrigerante all’interno del motore e la sua interazione con le parti rotanti e con gli avvolgimenti.

La simulazione a supporto della progettazione di motori elettrici ad alta densità

La simulazione fluidodinamica e quella termica permettono di disegnare il sistema di distribuzione e di immissione dell’olio, in modo da massimizzare lo scambio termico e minimizzare temperature media e di picco sui componenti vitali del sistema.

Apparentemente si tratta di un processo di simulazione semplice e lineare, analogo a quello applicato per la progettazione di altri componenti e sistemi. In realtà simulare il flusso di olio all’interno di un motore elettrico è tutt’altro che semplice. La geometria di questi sistemi è molto complessa, si hanno parti in rotazione, immissioni di olio statiche e rotanti, il flusso è di natura bifase (aria ed olio) e siamo in presenza di scambio termico.

In questo contesto l’utilizzo dei metodi CFD tradizionali comporta tempi di modellazione e simulazione incompatibili con le necessità di confrontare soluzioni progettuali differenti in tempi rapidi. Come in tutti gli ambiti di progettazione anche in questo caso l'obiettivo è quello di indirizzare il progetto del motore senza l’utilizzo di prototipi, costosi e comunque lunghi da realizzare.

La simulazione fluidodinamica mesh-less Moving Particle Simulation

Per supportare i progettisti nella risoluzione di questi problemi complessi gioca un ruolo fondamentale la nuova tecnologia di simulazione fluidodinamica mesh-less Moving Particle Simulation (MPS).

Questo metodo parte dal CAD per costruire il modello fluidodinamico, senza il bisogno di semplificazioni geometriche e senza dover generare una griglia di calcolo, garantendo tempi di modellazione estremamente ridotti.

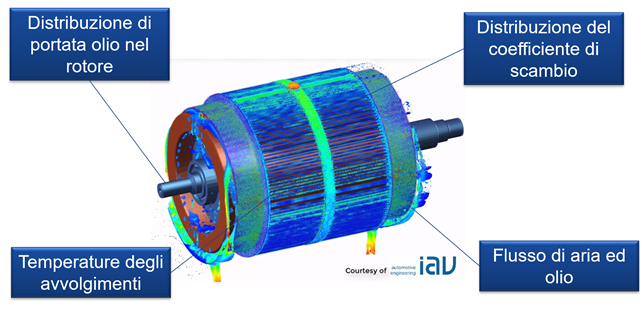

Diventa possibile sia simulare i flussi di olio all’interno del rotore e la sua distribuzione in uscita dal rotore stesso, sia di simulare il flusso bifase di aria e olio, all’interno del motore. Uno degli output di queste simulazioni è la distribuzione del coefficiente di scambio termico sulle pareti interne del motore.

Questa informazione può essere facilmente trasferita dal modello MPS verso un modello termico FEM, per la predizione delle temperature degli avvolgimenti e della altre parti del motore. Il workflow diventa:

Questo processo di simulazione, che disaccoppia la parte fluidodinamica da quella termica, rende la predizione delle temperature più rapide rispetto ad una simulazione fluidodinamica e termica accoppiata.

Il motivo risiede nel fatto che le scale temporali dei fenomeni fluidodinamici sono molto più brevi (pochi secondi) del tempo necessario per la stabilizzazione delle temperature (diversi minuti).

L’utilizzo combinato del metodo fluidodinamico MPS e dei modelli FEM termici viene impiegato fin dalle fasi iniziali di progettazione, in quanto hanno tempi di risposta brevi e si prestano quindi a guidare il progetto e a selezionare le soluzioni che garantiscono la massima efficienza di raffreddamento.

Se ti interessa scoprire come integrare questa nuova tecnologia all’interno del processo produttivo della vostra azienda contattaci, uno dei nostri esperti risponderà a tutte le tue domande.