Il mercato automotive - spinto dalla transizione a sistemi di propulsione elettrica - è in rapida evoluzione. Il mercato PHEV e BEV (plug-in hybrid e battery electric vehicle) ha visto un incremento del 150-200% nelle vendite [1], con Europa e Cina che hanno superato il milione di veicoli venduti nel 2021. Incredibilmente notevole è l’esempio della Norvegia, dove si stima che nel 2022 gran parte delle vendite di auto nuove sarà totalmente o parzialmente con propulsione elettrica, in anticipo di 3 anni rispetto ai piani statali.

Le sfide nella mobilità elettrica

In un simile contesto di rapida adozione della tecnologia ibrida o full electric, molte case automobilistiche hanno dovuto integrare il know-how di sviluppo e creare nuove partnership per la produzione di motori elettrici.

Oltre alla difficoltà posta dalla nuova tecnologia si aggiungono le crescenti richieste di mercato, che spingono per sistemi più efficienti, meno costosi e più potenti. Nella progettazione di questi sistemi è quindi necessario considerare unitamente aspetti elettromagnetici, termici e fluidodinamici, per garantire la lunga vita e le alte prestazioni di questi sistemi, che includono non solo il motore ma anche il sistema di trasmissione della potenza.

La simulazione nei veicoli elettrici

Il tema dell’elettrificazione va quindi affrontato mediante un processo di design e simulazione che copre i diversi ambiti, dalla progettazione del motore elettrico e della trasmissione, alla ottimizzazione delle prestazioni elettromagnetiche, di raffreddamento e di lubrificazione. Se adottata fin dalla fase di concezione del progetto, la modellazione digitale consente di esplorare l’intero spazio progettuale, anche in caso di concept completamente nuovi. Inoltre la simulazione velocizza lo sviluppo, abbattendo al contempo i costi connessi con la creazione di prototipi fisici.

Entrando più nello specifico del tema del raffreddamento dei motori elettrici ad alta densità di potenza, uno dei temi di maggiore interesse è lo sviluppo di metodi a raffreddamento diretto, cioè mediante l’immissione di un refrigerante, all’interno del motore, dove il calore viene generato. Questo metodo è di concezione molto più recente rispetto al classico raffreddamento esterno mediante camicia d’acqua. Nel caso di raffreddamento diretto mediante getti olio la simulazione fluidodinamica e termica diventa più complessa. I motivi della maggiore complessità sono legati sia agli aspetti geometrici, sia ai fenomeni fluidodinamici che intervengono. In questo caso un innovativo metodo di simulazione CFD mesh-less (il Moving Particle Simulation) porta grandi benefici, sia perché rende la modellazione molto più semplice e veloce, sia per la riduzione dei tempi di simulazione. Questo avviene anche grazie all’utilizzo di hardware basato su GPU (schede grafiche con un altissimo numero di core e disponibili a prezzi inferiori rispetto ai classici HW basati su multi-core).

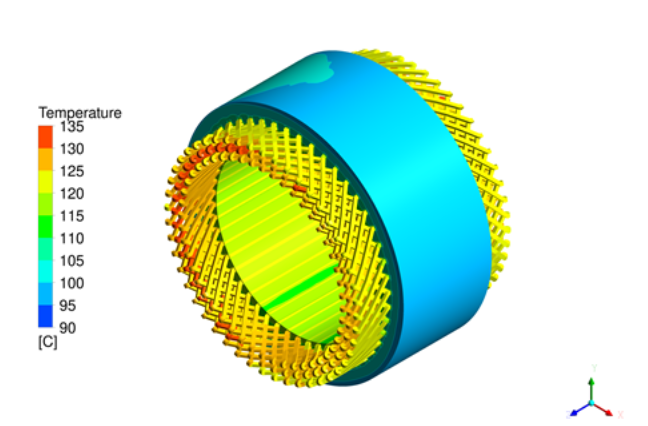

Tipicamente, la simulazione fluidodinamica e termica prevede lo studio della distribuzione dell’olio all’interno del motore elettrico, dell’impatto dei getti sugli avvolgimenti e la mappatura dei valori di scambio termico sulle superfici interne. Queste mappe vengono poi usate come input di una simulazione termica, con solutore ad elementi finiti, che è anche in grado di integrare la distribuzione di potenza proveniente dalle simulazioni elettromagnetiche. Il flusso di simulazione coinvolge quindi diversi fenomeni fisici, che vengono risolti mediante software specifici.

In questo processo di sviluppo ed integrazione di modelli differenti, la validazione è un aspetto fondamentale. Per questo motivo viene solitamente validato il prototipo virtuale comparandolo con il risultato sperimentale. Le temperature predette dai modelli numerici sono state confrontate con valori misurati con termocoppie poste sugli avvolgimenti del motore elettrico al banco [2]. La massima differenza tra valore sperimentale e simulazione è stata di 2.8 °C, ampiamente nel range di incertezza di 5 °C, range di incertezza sperimentale.

I vantaggi della simulazione nei motori elettrici

Un secondo esempio di validazione è stato presentato recentemente da NIDEC PSA eMOTORS, che ha confrontato la distribuzione di portata di raffreddamento per differenti geometrie di un motore [3]. Dopo la validazione, il modello CFD mesh-less è stato impiegato per confrontare diverse soluzioni progettuali, con lo scopo di massimizzare l’efficienza di raffreddamento. Infine la stessa metodologia di simulazione è stata impiegata da TotalEnergies per confrontare l’efficienza di raffreddamento di un sistema diretto (mediante getti olio) rispetto a un sistema indiretto basato a camicia d’acqua [4]. Lo studio ha messo in evidenza la maggiore capacità dei getti olio di rimuovere il calore e l’importanza nella selezione delle proprietà fisiche dell’olio impiegato come refrigerante.

In conclusione, lo sviluppo di nuovi sistemi di propulsione e trasmissione elettrici non può prescindere dall’utilizzo della simulazione, come mezzo per velocizzare la transizione verso una mobilità più sostenibile.

[1] https://www.ev-volumes.com/, Last accessed 25/01/2022

[2] Brada, M. (2020). Thermal Simulation of an Oil-Cooled E-Motor. CAE Conference 2020.

[3] Deac, I., Merelli, M.. (2021). E-drives spray cooling optimization by Moving Particle Simulation. CAE Conference 2021.

[4] Raisin, J. (2021). Electric motor cooling simulation: direct vs indirect. CAE Conference 2021.