L’industria moderna progetta e sviluppa prodotti sempre più complessi e ad un ritmo sempre più elevato. Per mantenere competitività le aziende di produzione hanno bisogno di strumenti che permettano di studiare e anticipare possibili problematiche quindi ridurre i possibili errori in fase di progettazione e il time to market.

La simulazione permette di acquisire le conoscenze necessarie per migliorare il prodotto sia in fase di progettazione che in fase di prototipazione e produzione. Esistono diversi settori in cui viene applicata come CFD (fluidodinamica computazionale), FEM (analisi degli elementi finiti), ottica, acustica ed elettromagnetismo.

In questo articolo vedremo in dettaglio la CFD e alcune delle sue applicazioni più comuni.

CFD – Computational Fluid Dynamics

La fluidodinamica computazionale permette di simulare il comportamento dei fluidi sia liquidi che gassosi approcciando numericamente le diverse problematiche. Viene usata, in settori come: automotive, aerospace, oil & gas, energetico, chimico-farmaceutico, HVAC ventilazione, elettrodomestici, food&beverage, sistemi di raffreddamento per l’elettronica, ed altri ancora.

Oltre alle applicazioni industriale classiche le analisi CFD permettono di simulare scenari come lo Tsunami, fenomeni metereologici o impatti ambientali. La potenza di calcolo richiesta per questo tipo di analisi può essere consistente, per questo motivo i centri meteo si avvalgono di supercomputer.

A livello di applicazioni industriali: come si integra la simulazione CFD all’interno del processo di progettazione?

I moderni software di calcolo sono dotati di interfacce CAD per poter importare i dati sviluppati in fase di progettazione su cui poi svolgere l’indagine. Queste, in modo diretto e biunivoco permettono l’importazione di tutti i dati senza perdita di informazione, ma soprattutto permettono il percorso inverso ossia la fornitura dei risultati in formato CAD con la nuova forma del componente studiato e modificato/ottimizzato grazie alle informazioni ricavate dall’analisi.

Una caratteristica fondamentale di un software CFD efficace riguarda la possibilità di parametrizzare la geometria con il re-meshing automatico: al variare di parametri come ad esempio temperatura, sollecitazioni e materiali viene ricalcolata dal software la griglia di calcolo. Questa funzione permette di migliorare e facilitare l’analisi del componente in scenari multipli.

Vediamo quali sono le principali applicazioni industriali dell’analisi CFD:

Turbolenza e Scambi Termici

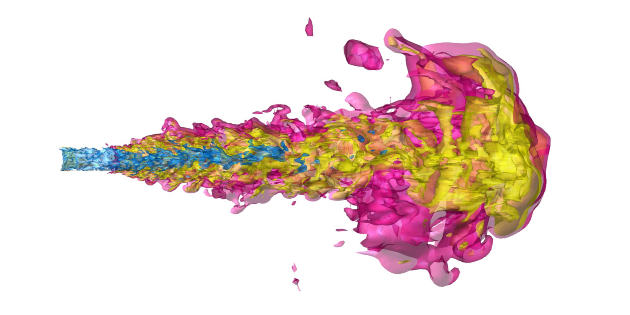

Una delle applicazioni più classiche della simulazione CFD sono gli studi dei fenomeni di turbolenza. Questi sono presenti in tutti i settori industriali e vengono utilizzati per studiare, ad esempio:

- Gli effetti dell’aerodinamica esterna

- Le perdite di carico in condotti

- Coefficienti di efflusso per le valvole

- Processi di mixing

Una delle applicazioni più avanzate legata allo studio dei fenomeni di turbolenza è l’aeroacustica. Grazie a modelli matematici di turbolenza come ad esempio la formulazione LES (Large Eddy Simulation) viene calcolato il rumore generato dal fluido. Questa è una problematica particolarmente sentita nell’industria degli elettrodomestici, nell’automotive e nel settore di ventilazione in generale.

Un’altra applicazione classica della CFD riguarda gli scambi termici. Questi sono determinati da flussi termici convettivi o radiativi con eventuale conduzione nei solidi e sono fortemente influenzati dai fenomeni di turbolenza che possono aumentarne l’efficienza. Lo sfruttamento di questo fenomeno permette di aumentare la prestazione di scambiatori di calore, caldaie o simili.

Lo studio dei fenomeni termici è particolarmente importante per lo studio dei problemi di climatizzazione di ambienti interni sia civili che industriali. Questi fenomeni possono spingersi fino allo studio e alla valutazione dell’effetto serra.

Mesh mobili e rotanti

La componentisca industriale ha spesso parti mobili che interagiscono con il fluido, come ad esempio valvole che si aprono e chiudono, ingranaggi in sistemi di lubrificazione oppure sistemi di apertura e chiusura per condotte forzate.

Per poter analizzare correttamente questi scenari servono algoritmi di moto (FSI - Fluid Structure Interaction) che includano sia la parte statica e dinamica ma che sappiano gestire anche le parti di contatto. In questo modo possiamo ottenere una valutazione sia del sistema di apertura / chiusura della valvola ma anche l’analisi dell’impatto sulla struttura al variare delle forze.

Quando abbiamo a che fare con la gestione di moti rotanti si parla di turbomacchine e vengono gestite da particolari algoritmi di mesh che permettono di ottenere la simulazione di pompe, ventole, compressori, turbine, ecc. Questi algoritmi devono gestire la scia che si sviluppa tra rotore e statore, con un approccio stazionario applicando delle medie oppure mediante un transitorio esplicito.

Le normative del settore energetico sono molto rigide e richiedono efficienze sempre più alte per cui è fondamentale la valutazione delle prestazioni. Grazie alle potenzialità offerte dai moderni software di simulazione è possibile ottenere queste valutazioni rapidamente (a volte in tempo reale) sui vari parametri di prestazione come coppia, efficienza isoentropica. L’analisi delle componenti di velocità secondaria permettono di capire dove sono presenti le maggiori dissipazioni per poi porne rimedio e ottimizzare il sistema.

Flussi reattivi

I processi di combustione sono presenti nel settore automotive, aeronautico, nell’industria chimica e di processo (forni e reattori) e nel settore delle caldaie. Anche in questo caso uno dei parametri fondamentali riguarda l’efficienza energetica con la valutazione delle emissioni di NOx, CO e CO2 (gas serra).

I modelli di combustione, sia con cinetiche chimiche ridotte che con cinetiche avanzate, abbinate a modelli di turbolenza permettono di studiare i processi di combustione per verificare la forma, l’efficienza e la stabilità della fiamma. Lo studio dei flussi reattivi unito a quello dei campi termici permettono di eseguire valutazioni sull’integrità strutturale.

Flussi multifase

In moltissimi settori industriali non esiste una netta separazione tra i vari fluidi, che invece sono presenti contemporaneamente e in stati diversi come ad esempio acqua (liquido) e aria (gassoso). In questi casi viene richiesta una simulazione CFD multifase con due tipologie di approcci definiti lagrangiano ed euleriano.

Metodo lagrangiano

Permette di tracciare il particolato disperso in un fluido come ad esempio gocce di liquido in un vaporizzatore oppure un particolato solido in un ciclone separatore. Questo metodo permette di sviluppare anche modelli di atomizzazione per il calcolo degli spray solitamente utilizzati nei sistemi di iniezione e di verniciatura.

Metodo euleriano

Questo approccio, permette di gestire concentrazioni più alte di fluidi multifase e viene usato nei processi di separazione mixing tra vari fluidi. E’ particolarmente importante in applicazioni come: piping petrolifero, reattori, mixer-batch, pelo libero, moto ondoso e sloshing, separatori e flussi schiumosi.

La fluidodinamica è una disciplina molto varia e complessa che tocca diverse applicazioni. Grazie alle potenzialità dei nuovi software, la simulazione CFD permette di migliorare enormemente l’intero processo di progettazione e produzione, oltre a:

- Diminuire di tempi e time-to-market

- Abbattere i costi di produzione

- Ridurre o eliminazione dei prototipi fisici

- Offrire una maggiore flessibilità produttiva al mercato

Scopri come integrare un software di simulazione CFD all'interno del processo di progettazione e di produzione della tua azienda. Contattaci, uno dei nostri esperti risponderà a tutte le tue domande.