Simulare i processi di colata attraverso strumenti software dedicati: ecco perché riduce time-to-market e costi e fornisce dati utili a formare meglio il personale addetto.

Tempi, qualità e costi imperano nel lavoro quotidiano dei progettisti in ambito processo-prodotto.

E’ sempre più importante rappresentare la realtà produttiva con virtualizzazioni che rispecchino perfettamente i processi. Le nuove frontiere del calcolo virtuale, oggi, forniscono al progettista sistemi che li rappresentano con inimmaginabile minuzia.

Nulla è ormai lasciato al caso, tutte le funzioni dei processi sono integrate nel mondo virtuale della fonderia.

La simulazione affianca il progettista in tutte le fasi di lavoro: dalla scelta del materiale, alla progettazione del componente, alla progettazione di un processo robusto in grado di garantire la qualità del componente richiesta e la vita delle attrezzature fino ad arrivare all’eventuale trattamento termico e lavorazione meccanica finale fornendo informazioni relative a qualità, proprietà meccaniche e strutturali del prodotto.

L’utilizzo di processori potenti multicores completano l’opera garantendo livelli prestazionali un tempo proibiti.

Nel mercato odierno, estremamente agguerrito e globalizzato, nulla può essere lasciato al caso; e non è più pensabile affidare la progettazione del processo di colata unicamente al bagaglio di conoscenze e competenze tecniche accumulate da un team ristretto di esperti in anni di esperienza: occorre razionalizzare l’attività di design ad ogni livello.

Quali sono i principali obiettivi di una progettazione assistita dal calcolo virtuale?

Ridurre il time-to-market con l’automazione. Di certo, un primo beneficio economico derivante dall’uso del software di simulazione è la possibilità di ricreare virtualmente al computer, e in maniera molto rispondente alla realtà, un determinato processo di colata, sfruttando la disponibilità di un database completo e ampiamente validato e in grado di contemplare tutte le complesse variabili in gioco nel caso specifico. Ciò permette di automatizzare e velocizzare la progettazione, riducendo i tentativi che non vanno a buon fine e comprimendo il time-to-market necessario per arrivare al progetto finale, con l’ottimizzazione delle attrezzature e dei parametri di processo.

Condividere le informazioni di progetto. Preziosa si rivela la capacità del software di condividere le grandi quantità di dati ricavati dalle simulazioni come patrimonio d’informazioni conservabile stabilmente nel tempo, sempre a disposizione dello staff tecnico e parte integrante del know-how aziendale. Un patrimonio di dati grazie a cui la progettazione può essere ottimizzata e basata su parametri ingegneristici oggettivi, condivisibili tra i progettisti, e anche con il cliente che ha commissionato il lavoro all’azienda.

Massimizzare il valore delle risorse umane. Poter lavorare condividendo una solida base di dati e simulazioni di progetto significa anche superare la volatilità delle informazioni causata dal turnover e dagli avvicendamenti del personale in azienda: in questo modo, anche se non possono più contare sui consigli degli anziani tecnici esperti, ormai in pensione, i giovani progettisti possono comunque utilizzare la simulazione e i dati che essa mette a disposizione come fonte di formazione, che consente loro di diventare presto abili nell’elaborazione dei migliori parametri di processo.

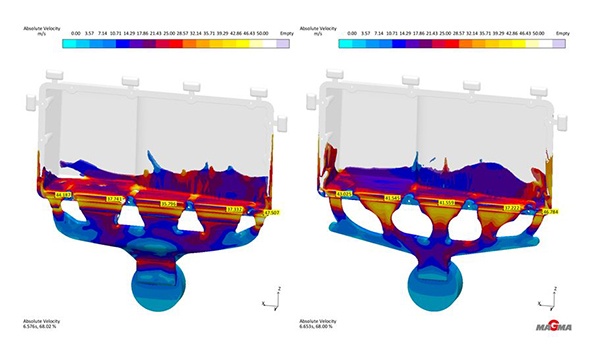

Ridurre i costi di produzione dei getti. La simulazione via software permette di studiare con la massima affidabilità il comportamento dei flussi termici, i fenomeni di tensione e deformazione dei materiali, e tutte le alterazioni in atto nella formazione dei getti a livello microstrutturale. Attraverso queste informazioni è possibile ottimizzare i processi di colata e le relative infrastrutture fisiche destinate a gestirli, sia in caso di produzione di bassi volumi di getti sia quando è richiesta una produzione in serie. La capacità della simulazione di ottimizzare la geometria del getto in funzione dello specifico processo di colata e della singola tipologia di produzione consente anche una riduzione degli scarti e un incremento della resa e della produttività per ogni singolo processo.

Ma il lavoro non è finito, questa è l'era del digitale, della connettività pervasiva, dell'Internet of Things (IoT), dell'intelligenza artificiale, dei robot e dei big data.

Il paradigma “Digital Transformation”, infatti, mette a disposizione dati operativi di impianti e macchinari con diverse potenziali ricadute lungo il ciclo di vita del prodotto o l’affidabilità e durabilità del processo per produrlo. Il concetto di Digital Twin, combinando le tecnologie IoT, AI e data analytics con strumenti di simulazione, apre la strada allo sviluppo di nuovi previsionali orientati alla servitizzazione, tra cui:

- diagnostica predittiva degli impianti/macchinari (predictive maintenance);

- monitoraggio della qualità dei prodotti realizzati (zero-defect manufacturing);

- miglioramento del design e personalizzazione dei prodotti (lot size one production).

Questa è la nuova sfida, l’integrazione dei 2 mondi (virtuale e reale) uno al servizio dell’altro automatizzando e ridefinendo nuovi scenari produttivi in grado di migliorare e ottimizzare i processi nella loro evoluzione fornendo informazioni e reazioni correttive in “real time”.

Se vi interessa avere maggiori informazioni su questa metodologia e scoprire i vantaggi che la tua azienda avrebbe nell'integrarla all'interno dei suoi processi di progettazione e produzione contattaci, uno dei nostri esperti risponderà a tutte le tue domande.