In questo articolo vediamo in modo pratico con un esempio applicativo la differenza tra le tolleranze dimensionali e le tolleranze geometriche.

Il componente e il disegno tecnico

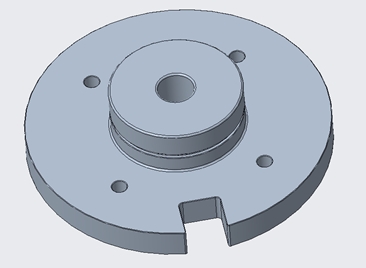

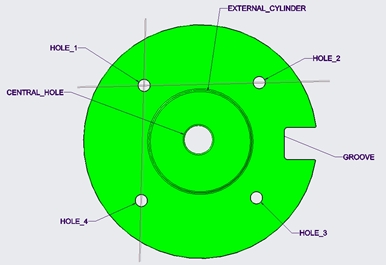

Il componente quotato è rappresentato in Fig. 1, si presume di materiale metallico, ottenuto con un processo produttivo di asportazione realizzato con macchine a controllo numerico (CNC). Per queste caratteristiche la quotatura geometrica dovrà essere pensata:

- come disegno di “parte” (in contrapposizione al disegno di “assieme”)

- per un componente da considerarsi infinitamente rigido (in contrapposizione alla quotatura per componenti “non rigid”, vedi ASME Y14.5-2018 capitolo 7.20 e ISO 10579)

- con superfici “regolari” su cui sarà possibile definire le “Datum Features”.

Vedremo che questo avrà un impatto importante sul contenuto della messa in tavola.

Figura 1. Il componente utilizzato per confrontare la quotatura a coordinate con la quotatura geometrica.

Figura 1. Il componente utilizzato per confrontare la quotatura a coordinate con la quotatura geometrica.

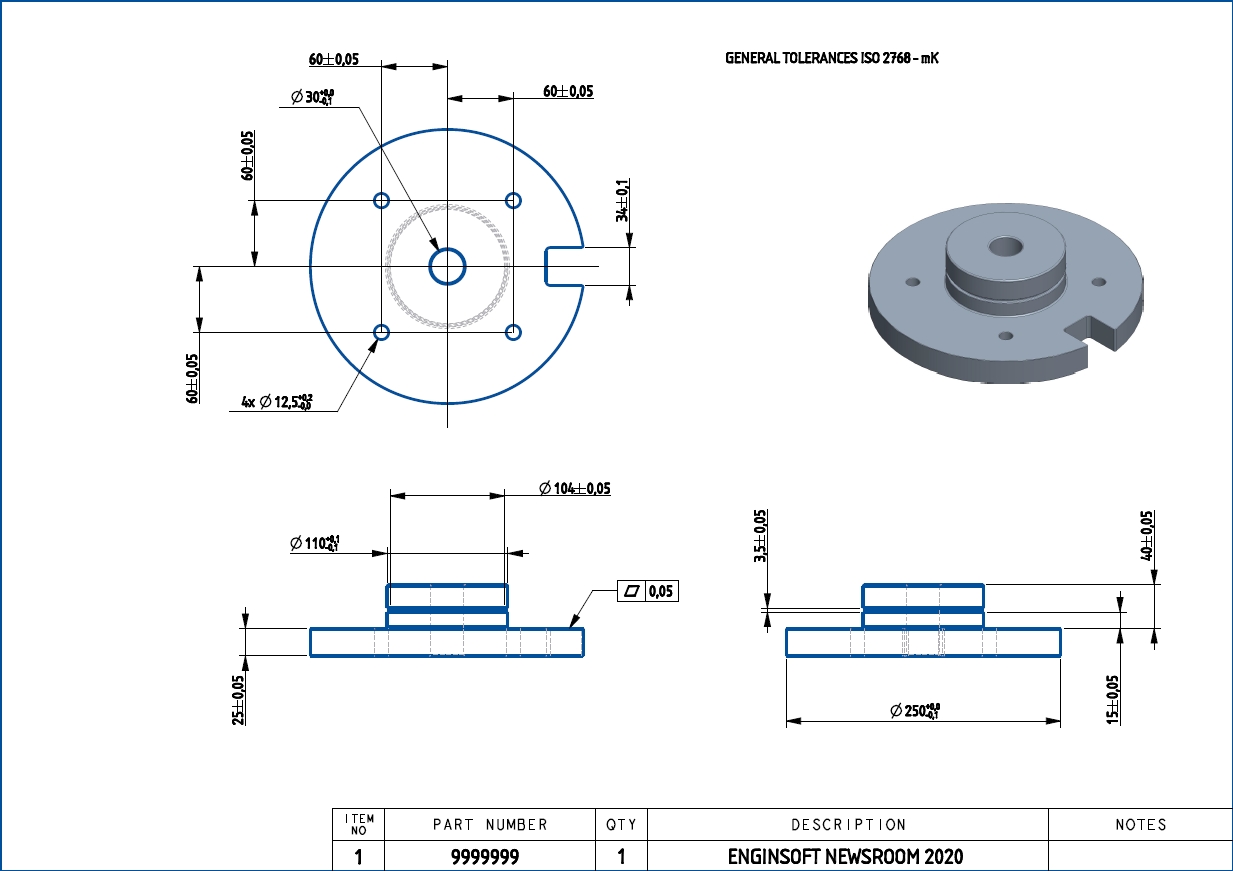

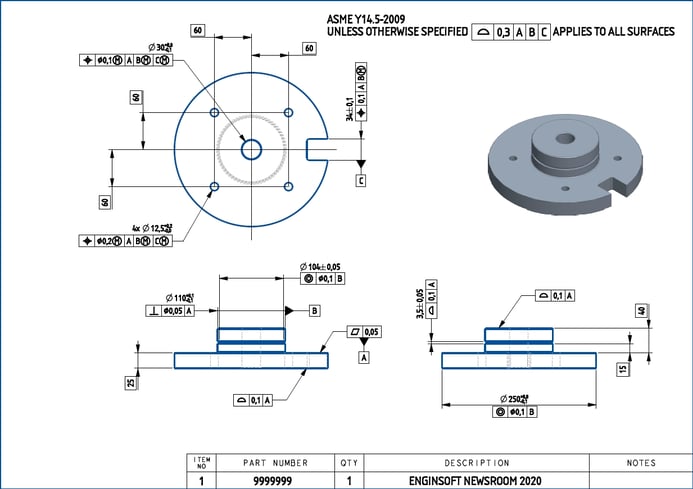

I disegni tecnici proposti per la quotatura del componente sono riportati in Fig. 2 e in Fig. 3. Il primo è rappresentativo della classica quotatura a coordinate, il secondo invece riporta una quotatura esclusivamente geometrica. Ricordiamo che nel precedente articolo ci si era concentrati su tre importanti aspetti che differenziano i due diversi approcci alla quotatura:

- sistema di riferimento

- forma della zona di tolleranza

- dimensione della zona di tolleranza

Questi rendono la quotatura geometrica preferibile in quanto: funzionale, completa e non ambigua.

Figura 2. Disegno tecnico della parte, quotatura a coordinate.

Considerazioni preliminari - Ambito normativo

Prima di entrare nei dettagli delle singole quote/tolleranze a disegno è necessario capire come il disegno deve essere letto. Oggi infatti esistono due ambiti normativi differenti: ISO/GPS (Geometrical Product Specification) e ASME/GD&T (Geometric Dimensioning & Tolerancing). Pur condividendo molti aspetti in comune i due ambiti sono differenti nelle loro regole basilari di interpretazione: per ISO/GPS vale il principio di indipendenza mentre per ASME/GD&T vale il principio di inviluppo.

Nel primo caso dimensione e forma della feature geometrica quotata sono da considerarsi indipendenti una dall’altra mentre nel secondo caso sono correlate, cioè la tolleranza dimensionale limita anche gli errori di forma anche se questi non sono esplicitamente espressi a disegno.

Dedicheremo un post per approfondire l’argomento, per il momento ci basti dire che l’interpretazione del disegno (di conseguenza il controllo del componente fabbricato) può essere diversa anche a parità di quotatura presente a disegno. E’ chiaro che in quest’ottica diventa fondamentale conoscere l’ambito normativo di riferimento del disegno.

Nell’esempio qui trattato è immediato capire che il disegno in Fig. 3 deve essere interpretato secondo la ASME Y14.5-2009 in quanto dichiarata nella nota a disegno. Vale quindi il principio di inviluppo (Envelope).

Figura 3. Disegno tecnico della parte, quotatura geometrica.

Figura 3. Disegno tecnico della parte, quotatura geometrica.

Per il disegno di Fig. 2 invece non è così immediato sapere con quali regole di base interpretare il disegno. Ci si può arrivare notando che nella nota a disegno è richiamata la ISO 2768 per la definizione delle tolleranze generali.

Se a questo aggiungiamo che nella ISO 8015 (la stessa normativa che sancisce il principio di indipendenza) è presente il principio di invocazione (i.e. se nella documentazione tecnica di prodotto ci sono richiami a normative che appartengono ad ISO/GPS allora lo stesso ambito normativo si intende applicato per intero) allora si conclude che il disegno deve essere interpretato secondo la ISO 8015 e si applica di conseguenza il principio di indipendenza (Indipendence) e che eventuali tolleranze geometriche vanno interpretate secondo la ISO 1101.

Tolleranze generali

Le tolleranze generali hanno il compito di limitare le deviazione delle feature geometriche che non sono espressamente quotate a disegno. Servono cioè a garantire un livello qualitativo senza necessariamente essere costretti a quotare ogni singola feature di un componente.

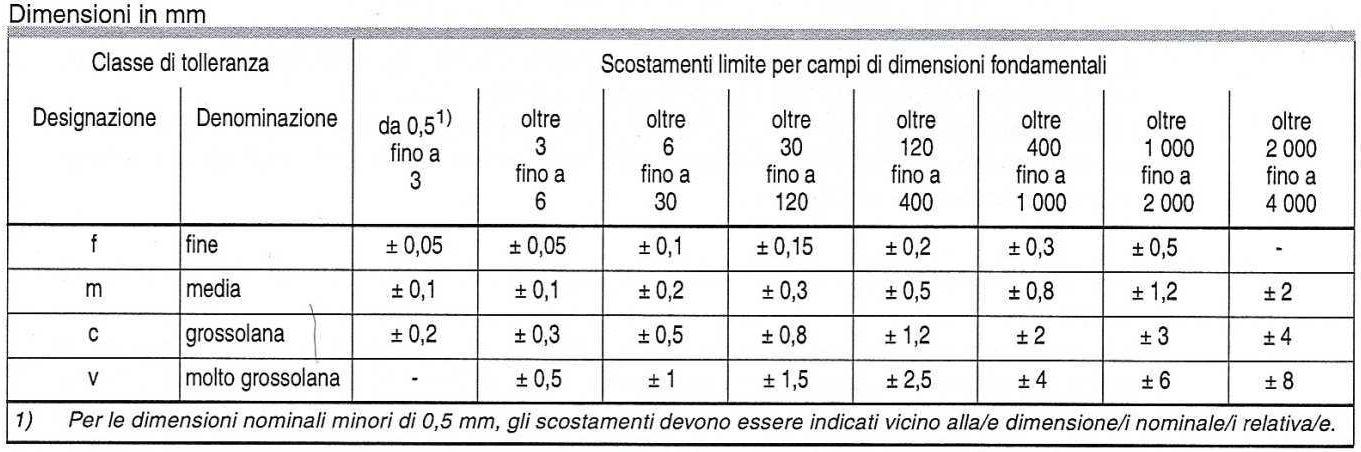

Nel disegno di Fig. 2 (quotatura a coordinate) le tolleranze generali sono gestite dalla normativa ISO 2768. La norma è divisa in due parti: la prima tratta le tolleranze generali dimensionali (quote lineari ed angolari) mentre la seconda tratta le tolleranze generali geometriche (rettilineità, planarità, circolarità, perpendicolarità, simmetrica, oscillazione).

La normativa mette a disposizione delle tabelle (vedi Fig. 4) le quali, in funzione del grado di precisione scelto (mK in Fig. 2, m per le tolleranze dimensionali e K per le tolleranze geometriche) e della dimensione alla quale assegnare la tolleranza restituiscono il relativo valore.

Figura 4. Tabella tolleranze generali dimensionali per quote lineari seconda la ISO 2768-1.

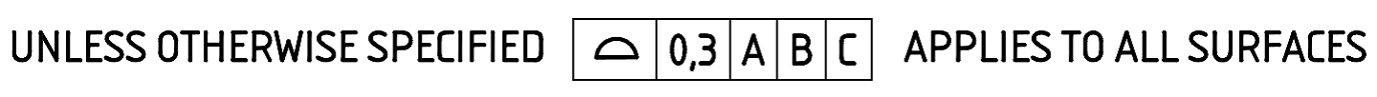

Nel disegno di Fig. 3 (quotatura geometrica) le tolleranze generali sono gestite dalla nota:

Questa specifica è completamente diversa dalla precedente: l’utilizzo del “profilo di superficie” serve per creare attorno alle superfici non quotate a disegno una sorta di guscio di spessore 0,3 mm, fisso in posizione rispetto al sistema di riferimento A|B|C e simmetricamente disposto rispetto al nominale CAD del componente. La tolleranza “profilo di superficie”, definita in questo modo, permette di limitare gli scostamenti di posizione, orientamento e forma delle feature non quotate.

Le superfici del componente fabbricato, una volta allineato rispetto al sistema di riferimento, dovranno tutte rimanere all’interno di queste zone di tolleranza per garantire la conformità al disegno. Questo metodo innovativo di gestire le tolleranze generali ha due importanti implicazioni:

- non esistono valori tabulati delle tolleranze da assegnare. Il valore di ampiezza della zona di tolleranza generale (0.3 mm in questo caso) è da intendersi come livello di precisione sempre ottenibile dal processo produttivo con cui viene realizzato il componente in condizioni standard. Attenzione: questo implica conoscere il processo e il grado di precisione che esso può garantire. E’ quindi necessario coinvolgere la produzione della propria azienda e/o collaborare con i fornitori in modo costruttivo per avere a disposizione tali dati. E’ necessario misurare i componenti ed elaborare le misure in termini di capacità di processo (capability).

- La definizione del sistema di riferimento è imprescindibile. Se le datum feature A|B|C sono richiamate nella definizione delle tolleranze generali non è possibile non dichiararle in modo esplicito a disegno. Questo non può che essere considerato positivamente: abbiamo già avuto modo di affermare che in sede di controllo l’ ”allineamento” del componente è fondamentale per ottenere misure affidabili e ripetibili. La ISO 2768-2 fallisce proprio in questa missione: definisce delle tolleranze geometriche generali senza imporre il sistema di riferimento. Per questo motivo è in fase di sviluppo la ISO/DIS 22081 (General geometrical and dimensional specifications) che allineerà il modo di definire le tolleranze generali utilizzando lo strumento tolleranza geometrica “profilo di superficie”.

Sistema di riferimento

Abbiamo più volte affermato che uno schema di quotatura a coordinate è per sua stessa natura ambiguo da interpretare. Una prima fonte di ambiguità nasce dalla mancata definizione di un sistema di riferimento che permetta un “allineamento” univoco del componente da valutare durante il controllo dimensionale. In sede di misura infatti “allineare” il componente in un modo piuttosto che un altro conduce a risultati di misura differenti.

E’ chiaro che se la stessa specifica geometrica, presente nella messa in tavola, fallisce nell’esprimere in modo univoco i riferimenti la misurazione non potrà che essere NON RIPETIBILE se fatta da operatori diversi e/o in momenti differenti. Vediamo in dettaglio il perché.

Supponiamo di avere a disposizione il modello geometrico nominale (CAD 3D) del nostro componente ( in grigio nelle immagini che seguono) e la geometria del reale componente fabbricato (in verde). L’acquisizione delle superfici della parte reale può essere fatta con vari strumenti, ad esempio CMM e/o scansioni laser/ottiche. Le nuvole di punti ottenute con questi strumenti vengono successivamente “triangolarizzate” tramite elaborazioni software per ricostruire le superfici.

Supponiamo inoltre di voler misurare la distanza di uno (in alto a destra) dei quattro fori 12.5 mm rispetto alle direzioni orizzontali e verticali (quote 60 ± 0.05 mm riportate nel disegno di Fig. 2). Mentre nel nominale è immediato identificare queste due direzioni la stessa cosa non è così semplice nel caso reale, dove il componente è distorto/deformato.

Quali sono le direzioni orizzontali e verticali da cui partire per misurare le distanze dei fori?

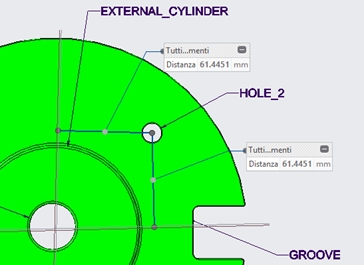

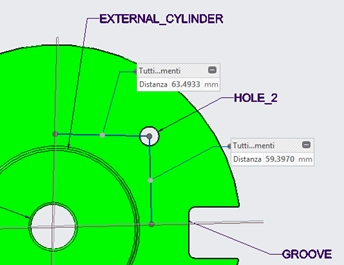

La risposta a questa domanda non è univoca. Mettiamoci nei panni di un operatore che deve eseguire le verifiche dimensionali. Semplifichiamo il problema rendendolo bidimensionale e dimenticando quello che accade lungo la profondità. Come prima ipotesi supponiamo di identificare la direzione orizzontale tramite le congiungente “HOLE_1 – HOLE_2” e quella verticale tramite le congiungente “HOLE_1 – HOLE_4” (Fig. 5).

Figura 5. Direzione orizzontale e verticale identificate su componente reale

in funzione della posizione di alcuni fori.

Trasliamo ora queste direzioni al “centro” del componente. A questo punto le ipotesi sono due:

- Il “centro” è rappresentato dall’asse derivato dal CENTRAL_HOLE (Fig. 6), oppure

- Il “centro” è rappresentato dall’asse derivato da EXTERNAL_CYLINDER (Fig. 7).

E’ da notare che nel componente reale questi due assi non saranno mai perfettamente coassiali tra loro come invece avviene nel nominale.

Dall’analisi delle figure 6 e 7 è evidente come i due procedimenti conducano a risultati differenti. Questa procedura può essere agevolmente estesa ad altre casistiche, ognuna delle quali condurrà a risultati di misura potenzialmente diversi. Si trova quindi conferma alla tesi secondo la quale la quotatura per coordinate è per sua natura di ambigua interpretazione e può condurre in generale a risultati non univoci.

Questi aspetti non sono assolutamente da sottovalutare perché possono avere ripercussioni molto importanti sulla funzionalità del prodotto e sui costi di sviluppo prodotto. In quest’ottica è infatti possibile che componenti del tutto funzionali siano giudicati “fuori tolleranza” e quindi scartati oppure, viceversa, che componenti difettosi siano giudicati “conformi” alle specifiche e che vengano avviati verso la linea di assemblaggio finale con tutte le ripercussioni del caso.

Siamo chiaramente all’assurdo in quanto i disegni tecnici e i controlli qualità che su questi disegni si basano sono realizzati proprio con l’intento di evitare questo tipo di problematiche. Se queste persistono a valle delle procedure di controllo tanto vale non farle proprio, almeno si risparmia tempo.

Figura 6. Distanza del centro di HOLE_2 rispetto alla direzione orizzontale

e verticale identificate e traslate sull’asse del ”CENTRAL_HOLE”.

Figura 7. Distanza del centro di HOLE_2 rispetto alla direzione orizzontale

e verticale identificate e traslate sull’asse dell’”EXTERNAL_CYLINDER”.

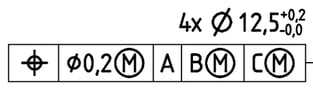

Ma come può una quotatura geometrica (basata sulle normative) evitare tali ambiguità? La risposta è piuttosto semplice e segue le regole stesse riportate in normativa che prevedono un metodo unico di decodifica delle informazioni tecniche. Si prenda il disegno di figura 3 come esempio e si consideri la tolleranza di localizzazione assegnata ai quattro fori 12.5 mm:

Tale specifica geometrica esplicita la procedura di allineamento e quindi la definizione del sistema di riferimento sul componente fabbricato secondo la seguente procedura:

- Si appoggia la datum feature A del componente fabbricato sul piano di riscontro. In questo modo di vincolano 3 gradi di libertà dei sei totali del componente libero nello spazio. Il sistema di riferimento giace sul datum A.

- Si centra il componente sulla datum feature B (EXTERNAL_CYLINDER). Altri due gradi di libertà risultano vincolati, siamo a cinque totali, il componente può solo ruotare attorno all’asse derivato da B. Il sistema di riferimento è posizionato su tale asse

- Si allinea il componente sulla datum feature C bloccando l’ultimo grado di libertà rimasto libero. Il sistema di riferimento è allineato secondo la congiungente datum B – datum C.

Una volta definito il sistema di riferimento si “costruisce” la zona di tolleranza di forma cilindrica (simbolo ) con diametro del cilindro di 0.20 mm (questo vale solo quando siamo in condizioni di massimo materiale, vedi in seguito) e di altezza pari a quella del foro nominale. Questa zona di tolleranza viene poi posizionata a distanza di 60 mm rispettivamente dalla direzione orizzontale e da quella verticale.

In sede di controllo il componente fabbricato viene “allineato” su A, B e C. Se l’asse derivato dal foro HOLE_2 ricade all’interno della zona di tolleranza precedentemente definita allora la parte è conforme, altrimenti è giudicata come non conforme. Nessuna interpretazione, nessun dubbio, nessuna ambiguità.

Forma della zona di tolleranza

La quotatura a coordinate ha lo svantaggio di generare sempre zone di tolleranza di forma prismatica. Questa forma delle zone di tolleranza ha delle limitazioni in quanto si adatta bene a contenere le deviazioni solo su superfici che presentano una certa regolarità (superfici piane). Purtroppo nei casi più generali i componenti prodotti non presentano una regolarità delle superfici sufficiente e nasce quindi l’esigenza di avere a disposizione degli “strumenti” più flessibili per agevolare la specifica geometrica di prodotto su parti di forma complessa. In questa categoria possiamo inserire tutti i componenti derivanti da processi produttivi si stampaggio (iniezione plastica, pressocolata, forgiatura) e additive manufacturing.

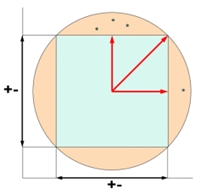

Vediamo come esempio pratico la quotatura di un foro (Fig. 8). La quotatura a coordinate posiziona un foro utilizzando quote orizzontali e verticali con relative tolleranze associate. Un primo problema (già discusso al paragrafo precedente) è la possibile fonte di ambiguità nell’identificare le direzioni lungo le quali applicare le tolleranze. Tralasciamo questo aspetto in quest’ambito.

La zona di tolleranza che dovrà contenere l’asse derivato dal foro è in generale un prisma a base rettangolare (quadrata se i valori di tolleranza sono gli stessi). Tale zona di tolleranza è rappresentata dal quadrato azzurro di figura 8.

Figura 8. Differenza tra la quotatura di un foro a coordinate e geometrica.

Figura 8. Differenza tra la quotatura di un foro a coordinate e geometrica.

Dalla figura stessa emerge inoltre come la deviazione concessa all’asse del foro sia maggiore (della radice quadrata del semi campo di tolleranza) lungo la diagonale inclinata a 45° rispetto alle direzioni orizzontali e verticali. La zona di tolleranza di forma quadrata non è quindi funzionale rispetto al posizionamento dell’asse del foro ma è piuttosto utilizzata per la mancanza, nel passato, di strumenti adeguati alla definizione di una zona di tolleranza di forma circolare. Oggi, tramite una tolleranza geometrica di localizzazione è molto semplice definire una zona di tolleranza di forma circolare (color ocra) e quindi funzionale al posizionamento di un foro.

Resta un ultimo aspetto di fondamentale importanza da notare: nella figura 8 gli assi dei quattro fori rappresentati dagli asterischi neri sono rappresentativi di componenti scartati durante i controlli dimensionali. Per quanto detto sopra però lo scarto di quei componenti è ingiustificato, essendo essi del tutto funzionali. E’ piuttosto un problema di inadeguata specifica geometrica ad aver portato a questa conclusione: scarti ingiustificati significa costi nascosti che si potevano tranquillamente evitare con adeguate tolleranze a disegno.

Dimensione della zona di tolleranza

La quotatura per coordinate definisce zone di tolleranza che hanno sempre dimensione costante. Con la quotatura geometrica invece è possibile definire (se necessario) delle zone di tolleranza ad ampiezza variabile. Lo strumento previsto per concedere tale variabilità è la “condizione di massimo materiale” (simbolo ![]() ).

).

Torniamo alla tolleranza di localizzazione assegnata ai quattro fori 12.5 mm e interpretiamo: l’ampiezza di tale zona è di 0.20 mm (diametro della zona di tolleranza cilindrica) SOLO quando i fori sono alla loro condizione di massimo materiale. Cosa significa? Esattamente quello che c’è scritto… La condizione di massimo materiale equivale alla condizione per la quale all’interno del componente è presente la massima quantità di materiale possibile pur rispettando le specifiche dimensionali. In questo caso la specifica dimensionale prevede .

La condizione di massimo materiale per un foro (feature interne) è rappresentata dal foro più piccolo possibile. In questo caso tale condizione avviene alla dimensione 12.5 mm. Nel momento in cui la dimensione effettiva del foro reale si discosta da questa condizione limite la differenza (bonus) tra la dimensione reale del foro e il valore limite stesso viene traslata sul valore di ampiezza della zona di tolleranza geometrica, ampliandolo secondo le indicazioni riportate nella seguente tabella:

Dimensione foro misurata (mm) sul componente fabbricato |

Condizione di massimo materiale (mm) |

Bonus (mm) |

Ampiezza zona di tolleranza (mm) |

Ampiezza zona di tolleranza con condizione di massimo materiale (mm) |

| 12.50 | 12.50 | 0.00 | 0.20 | 0.20 |

| 12.55 | 12.50 | 0.05 | 0.20 | 0.25 |

| 12.60 | 12.50 | 0.10 | 0.20 | 0.30 |

| 12.65 | 12.50 | 0.15 | 0.20 | 0.35 |

| 12.70 | 12.50 | 0.20 | 0.20 | 0.40 |

Tabella 1. Condizione di massimo materiale applicata alla dimensione di un foro e alla relativa tolleranza di localizzazione

In pratica, sotto determinate condizioni, la zona di tolleranza in questo caso particolare può addirittura raddoppiare la sua ampiezza.

La condizione di massimo materiale introduce una relazione di dipendenza tra la tolleranza geometrica e quella dimensionale. Questa dipendenza implica che in sede di controllo dimensionale non è possibile valutare la conformità geometrica se prima non si misura la dimensione del foro.

Fin qui è stata descritta l’applicazione della condizione di massimo materiale dal punto di vista strettamente tecnico e procedurale. Vediamo di discutere anche la sua applicabilità: immaginiamo che i quattro fori debbano alloggiare quattro pin collegati rigidamente tra loro e con forma e dimensione a nominale. Sappiamo che la dimensione di 12.5 mm associata ad una tolleranza di localizzazione di 0.20 mm per ogni foro garantisce l’assemblabilità dei quattro pin, perché a progetto questa combinazione rappresenta la condizione più stringente in termini di variabilità concessa. Se questo è vero è chiaro che un allargamento dei fori garantirà comunque l’inserimento dei quattro pin rigidi in quanto aumenterà il gioco tra i pin ed i fori.

Questo ulteriore gioco è possibile trasferirlo in termini di errore alla posizione del foro. La condizione di massimo materiale ha proprio questo scopo: garantire l’assemblabilità cercando di massimizzare le tolleranze. Le ripercussioni sono le solite, già trattate: processi produttivi meno precisi, meno probabilità di avere scarti da gestire, processi di misura più veloci, ecc. Tradotto in poche parole: riduzione dei costi.

Troppo spesso la complessità che sta dietro alla documentazione tecnica viene sottovalutata dando per scontato che la lettura di un disegno tecnico sia semplice e che l’interpretazione data dal singolo sia la stessa del resto della platea di utilizzatori.

Purtroppo le cose non vanno mai in questo modo e le ripercussioni in termini di sprechi, scarti, aggiustaggi, tempo di sviluppo prodotto possono essere drammatiche e influire pesantemente sui margini di profitto del prodotto una volta che questo arriva sul mercato. In uno scenario globale dove si richiede prodotti di qualità sempre più elevata, tempi di sviluppo sempre più corti e costi sempre più ridotti riuscire a “fare subito” e “fare bene” è di fondamentale importanza.

Ma come è possibile pretendere questi risultati se partiamo da un progetto che già “sulla carta” presenta delle criticità? E’ proprio questo lo scopo ultimo di una corretta specifica geometrica di prodotto.

Se ti interessa saperne di più su queste tecniche per scoprire come applicarle al vostro processo di progettazione contattaci, uno dei nostri esperti risponderà a tutte le tue domande.