Nelle fonderie i processi di pressocolata, attraverso macchine sempre più efficienti, permettono di fabbricare in maniera economica un gran numero di parti e componenti, ad esempio per il settore automobilistico. La tecnologia di controllo di questi processi sta oggi diventando sempre più raffinata, grazie all’adozione dei moderni software di simulazione numerica e alla digitalizzazione della produzione.

Tra le tecniche in uso in fonderia, un’applicazione tipica è la colata in alta pressione, o HPDC (high pressure die casting), che si posiziona attualmente come un processo indicato per la fabbricazione di parti e componenti di alti volumi.

Tale metodologia, tuttavia, presenta anche notevoli inconvenienti, in termini di qualità finale dei prodotti stampati, perché proprio l’elevata velocità di fabbricazione può influenzare in modo negativo la qualità dei getti e le potenziali modifiche all’attrezzatura può anche ridurre, sensibilmente, la vita utile degli stampi.

Nel ciclo produttivo, ovvero dall’iniezione del metallo fuso alla sua solidificazione, la modulazione di alcuni parametri-chiave sono determinanti per la qualità del prodotto.

In particolare, la qualità dei getti, la loro difettosità e le proprietà di resistenza meccanica dei pezzi realizzati, sono influenzati dalle caratteristiche del processo perché, a seconda delle condizioni, si possono creare porosità dovute all’inglobamento di gas e a problemi di contrazione e ritiro del materiale in fase di raffreddamento. Diventa quindi fondamentale minimizzare questi inconvenienti adottando tecnologie di monitoraggio, controllo e simulazione dei parametri che nel loro complesso regolano il ciclo di pressocolata.

Simulazione dei processi di fonderia, due casi d’uso

Oggi il software di simulazione assume un ruolo strategico in tutte le fasi che compongono la produzione: nell’ottimizzazione dei getti, nella progettazione degli stampi e nell’ingegnerizzazione dei sistemi di smaltimento del calore e nella messa a punto del ciclo di produzione.

Ricreare virtualmente il processo consente di analizzare in profondità le varie fasi, dal

riempimento dello stampo fino alla solidificazione del componente: la simulazione consente ai tecnici di valutare gli effetti e i risultati dell’andamento termico del getto in differenti condizioni di ciclo. Ad esempio, progettare al meglio il sistema di raffreddamento dell’attrezzatura di produzione e i sistemi accessori: dimensione e numero dei condotti, cicli termici, posizionamento all’interno dello stampo, ecc.

Un esempio applicativo della simulazione si ha nella fabbricazione di componenti basati su leghe di zinco (Zamak) che, per le loro caratteristiche di resistenza e duttilità, si prestano a numerosi utilizzi nella realizzazione di rubinetterie e accessori bagno, cerniere, placche e maniglie per serramenti, componenti per elettrodomestici e sistemi d’illuminazione e altro ancora.

Nella pressocolata di queste leghe, il fattore più critico è la progettazione del sistema di alimentazione destinato a veicolare il metallo fuso all’interno dello stampo, perché dalla modalità di riempimento di quest’ultimo dipendono la qualità, la resistenza del prodotto, la sua predisposizione alle successive lavorazioni di finitura, nonché la durata dello stampo stesso. Qui la simulazione al computer delle fasi di riempimento e solidificazione aiuta gli ingegneri a prevedere quali possibili difetti possono originarsi con un dato gradiente termico, oppure cosa succede quando il flusso del liquido non è uniforme.

Diventa possibile identificare la configurazione ottimale del sistema di alimentazione per migliorare tutto il processo di fabbricazione, ottenere prodotti finali di qualità, in termini di precisione e affidabilità e riduzione degli scarti.

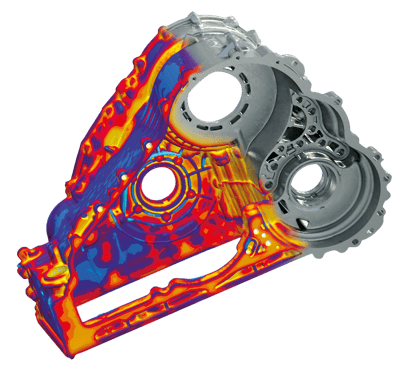

Un’altra importante applicazione della simulazione numerica si ha nella simulazione del processo di pressocolata di leghe di alluminio, oggi sempre più adottate dall’industria automobilistica che deve fronteggiare la sfida di produrre vetture sempre più leggere, caratterizzate da minori consumi di carburante e da un ridotto impatto ambientale. Il tutto deve essere anche in linea con le normative europee di mitigazione dei cambiamenti climatici.

Anche in questo caso, i parametri che governano il processo HPDC devono essere modulati con precisione, poiché influenzano fortemente la qualità delle parti prodotte. Posizionando in modo opportuno sensori di temperatura, barometrici (vuoto e pressione) all’interno delle cavità degli stampi, i dati raccolti in tempo reale possono essere elaborati per costruire, tramite la simulazione, modelli virtuali del processo. Questi ultimi sono successivamente migliorabili con l’acquisizione di nuovi dati, e l’elaborazione di nuovi modelli, grazie, ad esempio, anche all’uso di algoritmi di appredimento automatico (machine learning - ML), che permettono di ottimizzare il processo per il raggiungimento delle massime prestazioni e la riduzione dei pezzi difettosi.

Ti interessa avere maggiori informazioni sulla simulazione di questi processi e capire come potrebbe migliorare la qualità produttiva della tua azienda? Contattaci un tecnico esperto risponderà a tutte le tue domande.