Pubblicato da Fabio Villa,

Miscelatori Industriali: Progettazione, Omogeneizzazione e Sfide

In termini generali, i miscelatori industriali sono macchinari professionali progettati per mescolare, miscelare o combinare tra loro diversi elementi. Vengono impiegati comunemente nell’industria alimentare ma anche nei laboratori e negli impianti di produzione di numerosi altri settori, in particolare i settori chimico e farmaceutico.

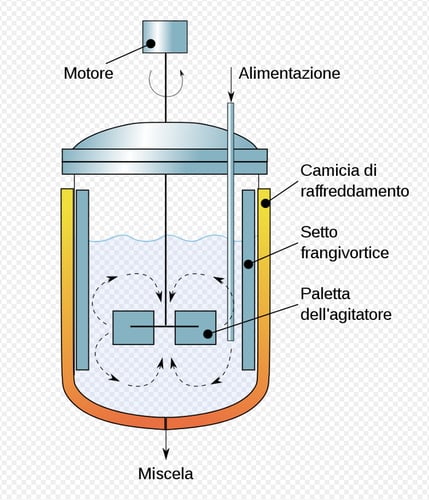

Tipicamente, la miscelazione di diversi ingredienti, all’interno di un miscelatore industriale avviene in un ambiente chiuso, per tempi prestabiliti in modo da creare una soluzione il più possibile omogenea di due o più sostanze. La miscelazione può anche essere necessaria per far avvenire una reazione chimica tra le varie sostanze coinvolte (in questo caso il miscelatore sarà anche un reattore). La configurazione di un miscelatore meccanico è solitamente composta da un motore collegato a un agitatore, che si occupa di creare un moto delle sostanze all’interno del contenitore del miscelatore. Il contenitore, nel caso il processo lo richieda, può essere a temperatura controllata (riscaldato/raffreddato) ed avere al suo interno dei setti frangi vortice, il cui scopo è creare maggiore moto caotico all’interno del contenitore, che vada a favorire l’omogeneizzazione della stessa.

Progettazione dei Miscelatori Industriali: Omogeneizzazione e Resistenza Meccanica

Nella progettazione dei miscelatori ci sono principalmente due problematiche che devono essere affrontate:

- Omogeneizzazione: bisogna ottenere tipicamente una miscelazione il più possibile uniforme nel contenitore. Questa dipende sia da parametri geometrici, come la forma e il numero delle palette dell’agitatore, cosi come dalle proprietà del fluido. Una corretta progettazione della miscelazione dovrebbe andare a indagare la presenza di eventuali zone morte (non in movimento) localizzate del contenitore.

- Resistenza meccanica: per fluidi molto viscosi, o anche per velocità di rotazione del motore sostenute, l’agitatore e i setti frangi vortice possono subire deformazioni e fenomeni di affaticamento meccanico importanti. In particolare la resistenza a fatica delle pale dell’agitatore è il parametro principale che determina la vita utile della macchina.

Simulazione CFD per i Miscelatori Industriali: Mappatura delle Forze e Stima della Vita a Fatica

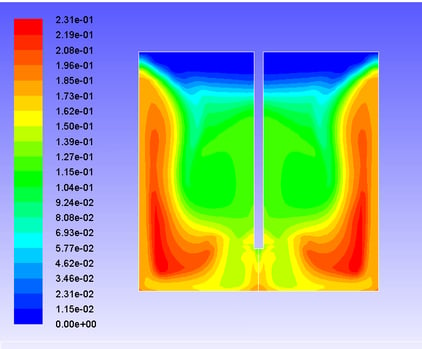

L’efficacia di omogeneizzazione di un miscelatore può oggi essere completamente simulata attraverso un modello CFD. Esso permette di determinare il campo di velocità (visibile nella figura sotto) in tutto il contenitore, in modo da verificare velocemente la presenza di eventuali ristagni o zone morte. L’utilizzo poi di modelli multifase permette anche di quantificare il livello di miscelazione nelle varie zone del contenitore, parametro difficile da estrapolare sperimentalmente.

La simulazione CFD permette inoltre di avere una mappatura delle forze esercitate dalla soluzione sull’agitatore. Queste possono essere trasferite a un software di simulazione FEM per una valutazione della semplice deformazione meccanica dell’asta dell’agitatore in condizioni stazionarie. In condizioni di simulazione transitoria, in cui è presente anche il tempo, si può inoltre fare una stima della vita a fatica dei componenti meccanici coinvolti.

Simulazione CFD per i Progettisti di Miscelatori Industriali

Per i progettisti di miscelatori la simulazione risulta quindi un rapido strumento di valutazione dell’efficienza del processo in relazione alle scelte geometriche previste in fase di design. Anche gli utilizzatori di miscelatori o i processisti d’impianto però possono trarre vantaggio dall’utilizzo della simulazione, in quanto permette di prevenire eventuali rotture dell’agitatore nel caso di variazione delle proprietà dei fluidi trattati, evitando quindi spiacevoli inconvenienti in fase di utilizzo.

La simulazione CFD permette oggi di analizzare in modo preciso e rapido tutte le caratteristiche importanti di un sistema di miscelazione, sia in fase di design che in fase di utilizzo. Questa può essere affiancata a una analisi FEM dei componenti per effettuare le necessarie verifiche strutturali prima della messa in campo.

Se ti interessa avere maggiori informazioni su questa metodologia e scoprire i vantaggi che la tua azienda avrebbe nell'integrarla all'interno dei suoi processi di progettazione e produzione, contattaci, uno dei nostri esperti risponderà a tutte le tue domande.