Nel 2019 la domanda di petrolio sarà in aumento, si stimano in 1,4 milioni di barili al giorno (2018; fonte IEA - Agenzia Internazionale per l’energia), perché favorita dai prezzi più bassi che contemporaneamente mitigheranno l’impatto del rallentamento dell’economia.

L’industria dell’estrazione di petrolio e gas naturale è in continua espansione anche se un’agguerrita concorrenza internazionale costringe i produttori ad estrarre greggio e a distribuire prodotti raffinati a costi sempre più bassi per essere competitivi sul mercato globale.

In questo scenario competitivo, ottimizzare le infrastrutture di produzione e gli stabilimenti esistenti nei vari siti operativi diventa una priorità essenziale al fine di massimizzare l’efficienza produttiva e ridurre i costi di estrazione e raffinazione.

Le sfide odierne nell'Oil & Gas

Alle sfide commerciali si affiancano quelle tecniche e tecnologiche. Tra queste vi è la necessità di prolungare la vita utile degli impianti di estrazione esistenti, sottoposti ad usura costante e, contemporaneamente, esplorare nuovi potenziali giacimenti. Quest’ultimi, sempre più spesso, sono offshore e localizzati in acque profonde quindi richiedono attrezzature di estrazione, trasporto e raffinazione più complesse e costose.

A complicare la vita ai produttori vi è, inoltre, la necessità di produrre in conformità alle normative e standard in fatto di tutela ambientale che risultano sempre più stringenti al fine di garantire, in ogni situazione, anche per scenari straordinari, la massima sicurezza e affidabilità degli impianti progettati. L’obiettivo, in questo caso, è minimizzare il rischio potenziale di errori e incidenti catastrofici, legati alle caratteristiche di infiammabilità e tossicità degli idrocarburi e al posizionamento geografico dei pozzi petroliferi.

Software CFD in aiuto al design degli impianti estrattivi

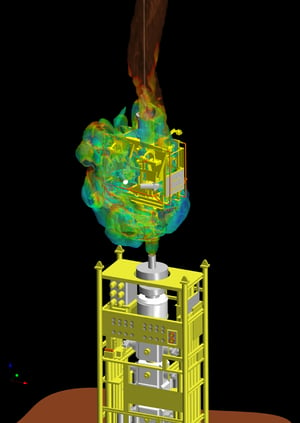

L’impiego di software dedicati nell’ambito della fluidodinamica computazionale (CFD) nel processo di progettazione, sviluppo e conduzione di impianti petroliferi a terra o offshore può essere di grande aiuto nella risoluzione dei molti e complessi problemi ingegneristici esistenti nel settore Oil&Gas, ai quali si è accennato.

Attraverso la simulazione, è possibile rappresentare virtualmente al computer un dispositivo, un sistema o addirittura un intero impianto oggetto di studio, e osservarne il comportamento nei diversi possibili scenari d’uso.

Nel caso dell’analisi del comportamento delle infrastrutture e dei singoli componenti che costituiscono le attrezzature di estrazione di gas e petrolio, un fattore basilare da comprendere per ottimizzare la progettazione è conoscere in profondità le caratteristiche chimico-fisiche degli idrocarburi - che possono essere liquidi, gas, o una miscela di entrambi - e l’evoluzione delle loro condizioni fluidodinamiche durante tutto il processo estrattivo.

Al termine della perforazione, va realizzato il completamento del pozzo, a sua volta costituito da molti componenti: occorre selezionare i materiali, dimensionare e installare le condotte (tubing); ma anche progettare o selezionare le tipologie di giunti, packer, casing di produzione, separatori, filtri, valvole di sicurezza, e altri dispositivi che costituiscono il completamento della testa pozzo.

In queste applicazioni, il software CFD permette di simulare in modo del tutto affidabile all’interno di tali componenti tutti i fenomeni-chiave: flussi di gas, liquidi, fluidi multifase; particelle in movimento, variazioni di pressione e temperatura, trasferimenti di calore, reazioni chimiche, fenomeni di cavitazione, turbolenze, interazioni complesse fluido-struttura.

Le simulazioni consentono agli ingegneri di calcolare e prevedere elementi di vitale importanza come, ad esempio, i tassi di erosione dei singoli componenti, attrezzature, o l’usura in determinate zone del sistema di tubazioni (piping), dove fluidi multifase interagiscono seguendo geometrie complesse.

Nell’analisi dei flussi di fluidi multifase, la simulazione è utile anche nell’ottimizzazione dei dispositivi separatori, impiegati per isolare i gas dai liquidi all’interno dei segmenti di tubi. E' anche possibile identificare i punti critici di stress nelle sezioni di piping, prevedere fenomeni di fatica dell’impianto nel lungo periodo; predire le forze esercitate sul sistema di tubi durante le fluttuazioni di pressione, ed eseguire le opportune ottimizzazioni strutturali.

In conclusione, nel mondo Oil&Gas, il software di simulazione non solo è d’ausilio nel prevedere quali prestazioni potrà fornire un determinato impianto estrattivo, ma fornisce anche dati e insight fondamentali per migliorare i progetti esistenti.

Se ti interessa saperne di più sulle tecnologie di simulazione applicate nell'industria oil & gas contattaci, uno dei nostri esperti risponderà a tutte le tue domande.