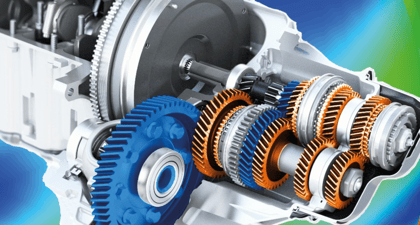

Negli ultimi 20 anni, c'è stata una crescita significativa nella tipologia di trasmissioni automotive e della loro complessità: cambio manuale, automatico convenzionale, doppia frizione, manuale automatizzato, a variazione continua, ecc.

Oltre a questo, la maggior parte dei produttori sta ora sviluppando contemporaneamente veicoli con propulsori endotermici convenzionali, ibridi e completamente elettrici con l’ineluttabile necessità di architetture di trasmissione diverse.

In questo articolo vedremo le nuove sfide che i produttori di sistemi di trasmissioni devono affrontare per rispondere alle nuove esigenze del mercato.

Le nostre aspettative, nel ruolo di ‘consumatori’, è di poter disporre sempre più di veicoli con prestazioni migliori, con più funzionalità, rispettosi dell’ambiente e ad un prezzo accessibile. Tutto ciò si traduce, per i costruttori, in sempre maggiori investimenti in innovazione e R&D ma anche nella necessità di verificare che eventuali potenziali obiettivi di progettazione e criteri di prodotto non siano in conflitto.

Le sfide nella progettazione di moderne trasmissioni di potenza

A cascata, la sfida per i progettisti, oltre all’efficienza in generale, si arricchisce della necessità di sviluppare sistemi caratterizzati da un'integrazione molto più stretta tra cambio, motore e sofisticati sistemi di controllo e recupero dell'energia. L’obiettivo è quello di garantire che le prestazioni, l'efficienza e il raffreddamento del motore elettrico siano ottimali in ogni momento. Questo cambiamento nella complessità tecnica si colloca in un contesto di mercato altamente competitivo e caratterizzato dall’inserimento di prodotti innovativi proposti da nuovi costruttori (o integratori) che si contrappongono agli storici grandi marchi. I nuovi ‘player’, in virtù di nuovi paradigmi produttivi che consentono loro grande efficienza e maggior velocità nell’adattarsi ai mutevoli standard legislativi e di settore, in breve tempo hanno conquistato quote di mercato diventando indiscussi leader di nuovi segmenti.

Questo cambiamento nella complessità tecnica si colloca in un contesto di mercato altamente competitivo e caratterizzato dall’inserimento di prodotti innovativi proposti da nuovi costruttori (o integratori) che si contrappongono agli storici grandi marchi. I nuovi ‘player’, in virtù di nuovi paradigmi produttivi che consentono loro grande efficienza e maggior velocità nell’adattarsi ai mutevoli standard legislativi e di settore, in breve tempo hanno conquistato quote di mercato diventando indiscussi leader di nuovi segmenti.

Ora, più che mai, i produttori di veicoli, per essere competitivi sul mercato globale, hanno la necessità di innovare in tempi minori e produrre sistemi motore-cambio con cicli di sviluppo notevolmente ridotti rispetto il passato.

Il supporto della simulazione CAE nella progettazione di trasmissioni di potenza

Il tipico processo di sviluppo adottato dai produttori prevede fasi più o meno articolare di ingegneria alternate a test funzionali su prototipi fisici. Le fasi di progettazione comprendono metodi di sviluppo e verifica con l’ausilio di strumenti di simulazione CAE. I componenti come ingranaggi, alberi, e cuscinetti volventi sono trattati singolarmente demandando la verifica del sistema completo a fasi successive, di messa a punto, che prevedono appunto campagne di verifica mediante prototipi ‘fisici’.

Sebbene la raffinatezza e  l'accuratezza del CAE non siano in discussione, il fatto che calcoli e simulazioni vengano effettuati senza considerare il comportamento alle sollecitazioni dell'intero sistema crea aree di incertezza. Condizioni di impiego non esplorate o incompatibilità tra parti ad esempio, possono indurre cedimenti imprevisti che richiedono costose modifiche di progetto in termini di tempi, costi e immagine per l’azienda. Queste problematiche sono particolarmente gravose se rilevate nella produzione in serie, ad esempio, eventuali problemi di rumorosità e vibrazioni (NVH) del gruppo propulsore potrebbero non essere rilevati fino a quando non saranno stati verificati i primi prototipi al banco-prova oppure sulle vetture pilota.

l'accuratezza del CAE non siano in discussione, il fatto che calcoli e simulazioni vengano effettuati senza considerare il comportamento alle sollecitazioni dell'intero sistema crea aree di incertezza. Condizioni di impiego non esplorate o incompatibilità tra parti ad esempio, possono indurre cedimenti imprevisti che richiedono costose modifiche di progetto in termini di tempi, costi e immagine per l’azienda. Queste problematiche sono particolarmente gravose se rilevate nella produzione in serie, ad esempio, eventuali problemi di rumorosità e vibrazioni (NVH) del gruppo propulsore potrebbero non essere rilevati fino a quando non saranno stati verificati i primi prototipi al banco-prova oppure sulle vetture pilota.

Il trasferimento dei dati tra i vari strumenti software di progettazione può arrivare ad aggravare il problema. In alcuni casi, le modifiche del concept design di base possono richiedere settimane per essere diffuse e recepite dai vari reparti coinvolti nello sviluppo. Nei casi limite, le modifiche richiedono l'aggiornamento manuale dei modelli: una pratica lenta e soggetta all’errore umano.

Una riduzione del time-to-market è tra gli obiettivi chiave dei progettisti di trasmissioni. I costruttori di veicoli hanno la necessità di sviluppare prodotti attraverso cicli di sviluppo sempre più brevi ed economici, il che significa minor da tempo da dedicare allo sviluppo e al ‘testing’. Viene impostata una pressione sempre maggiore sull’Engineering per ‘fare le cose bene la prima volta’. Tutto ciò significa che le fasi di progettazione devono essere più efficienti e snelle per produrre, in output, progetti robusti che richiedono un minor numero di prototipi e campagne di test, necessari a validare le scelte progettuali.

Nel processo di sviluppo di una trasmissione automobilistica gli ingegneri devono bilanciare requisiti contrastanti di efficienza e rumore, riducendo il più possibile il peso senza compromettere la durata. Tutti questi requisiti sono interdipendenti, quindi è imperativo che prima di intraprendere qualsiasi azione, il progettista deve considerare l'impatto su altri componenti all'interno della catena di progettazione e la soluzione più economica e affidabile è la simulazione CAE.

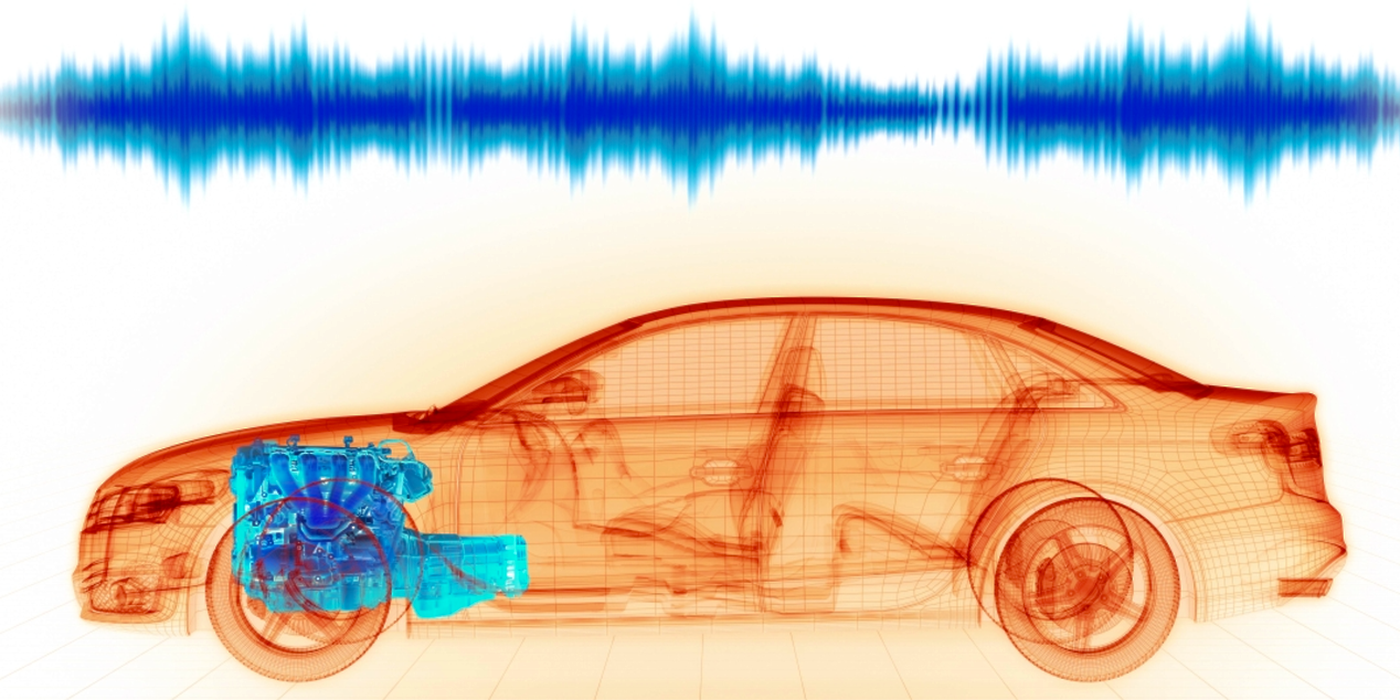

Il problema del Noise Vibration Harshness (NVH)

Soprattutto nell’ambito dei veicoli ibridi ed elettrici (HEV), la cui domanda cresce esponenzialmente, rumorosità e vibrazioni, o NVH , sono elementi di primaria importanza che caratterizzano i veicoli: sia per il comfort che la qualità percepita del prodotto.

Sebbene il settore automobilistico abbia compiuto passi verso il miglioramento della NVH, attraverso diversi miglioramenti nei processi di progettazione, analisi, sviluppo e produzione, esistono tuttora ampi margini di miglioramento per il settore dei veicoli ibridi e “full electric”. La progettazione di EV e HEV è complessivamente un processo più complesso rispetto alla progettazione di trasmissioni tradizionali, infatti, i veicoli elettrici non beneficiano dell'effetto "mascherante" del rumore dei motori a combustione interna. Gli HEV rappresentano una sfida particolare perché devono essere considerate le vibrazioni sia del motore a combustione che del motore elettrico: singolarmente ed accoppiati.

Per affrontare questo problema, la simulazione CAE è di vitale importanza al fine di perseguire l’ottimale livello di NVH. Molti costruttori applicano metodi ed analisi agli elementi finiti e strumenti di dinamica multibody per prevedere la risposta alle vibrazioni del sistema di trasmissione. Tuttavia, ancora oggi questi processi sono percepiti dispendiosi in termini di tempo che spesso vengono utilizzati solo in minima parte oppure troppo tardi nel processo di progettazione spesso solo in caso di problemi riscontrati in fase di testing sui prototipi al banco-prova.

Il CAE offre l’enorme vantaggio di poter simulare più soluzioni, più configurazioni e più fenomeni contemporaneamente riducendo così i tempi di sviluppo e il numero di prototipi necessari a validare le soluzioni. Tutto ciò si traduce in riduzione di costi, qualità del prodotto finito e maggior competitività per le aziende.

Se ti interessa scoprire come integrare questa nuova tecnologia all’interno del processo produttivo della vostra azienda contattaci, uno dei nostri esperti risponderà a tutte le tue domande.