Ogni giorno l’ingegnere è chiamato a progettare strutture sempre più performanti e dalle geometrie sempre più complesse per poter rispondere ad un mercato più che mai competitivo.

Il binomio a cui bisogna sottostare è la riduzione dei pesi, per cui si devono scegliere spessori sempre più sottili ottimizzando la geometria del dettaglio, e la garanzia di rispettare standard di sicurezza sempre più alti.

Il lavoro del progettista va inserito in un contesto di concorrenza globalizzata, per cui il tempo che intercorre tra l’ideazione del prodotto e la sua commercializzazione, è determinante per decretarne il successo o l’insuccesso.

Qualunque oggetto sottoposto a carichi ciclici, quindi di fatto la quasi totalità, è interessato dal fenomeno della fatica per cui vi è un lento ma progressivo danneggiamento del materiale, che inizia da microintagli o discontinuità e procede con la propagazione del difetto che riduce progressivamente la sezione resistente fino ad arrivare alla rottura per schianto.

I giunti saldati sono zone particolarmente sensibili al fenomeno della fatica a causa sia dell’inevitabile ciclo termico localizzato indotto da processo di fusione del materiale che porta ad un’alterazione puntuale delle proprietà meccaniche sia al complesso campo di tensioni che si viene a formare per effetto della geometria stessa del giunto e per effetto delle tensioni residue.

Ecco allora che non si sbaglia dicendo che le saldature definiscono, nella maggior parte dei casi, la vita operativa di un componente.

L'aiuto della simulazione nelle verifiche a fatica

Lo studio del comportamento a fatica di giunti saldati può essere condotto nei seguenti modi:

- Verifica mediante normative. Questa strada ha lo svantaggio di costringere il progettista ad eseguire complessi calcoli che portano inevitabilmente a progettare componenti sovradimensionati poiché si ricorre al concetto di classe FAT con sollecitazioni nominali (al posto di sollecitazioni locali sull’intaglio).

- Verifica della saldatura continua e a punti attraverso modelli shell e all’utilizzo di un database per i dettagli di saldatura.

- Verifica attraverso un metodo efficiente per la valutazione di componenti saldati con un modello completamente solido.

In un contesto di business globalizzato in cui la performance deve essere sempre massimizzata pur garantendo un ampio margine di sicurezza la simulazione numerica gioca un ruolo chiave.

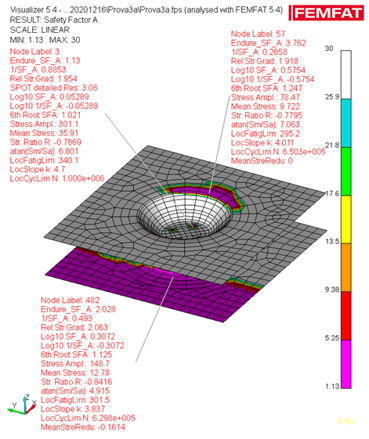

I software per la verifica a fatica partono dalle analisi FEM per ricavare la storia di carico di un componente o di un sistema, per stimare, attraverso calcoli molto onerosi, il danno o il Safety Facor in ogni punto della geometria.

Per la stima del comportamento a fatica dei componenti saldati, la simulazione numerica diventa ancora più determinante perché esegue automaticamente le verifiche secondo diverse normative, sollevando il progettista da complessi e noiosi calcoli manuali, che il più delle volte è costretto a semplificare anche in modo grossolano per l’impossibilità di valutare in modo corretto il campo delle tensioni e la sua variazione nel tempo. Poter stimare in modo accurato il comportamento a fatica consente di scegliere la soluzione costruttiva che offre la risposta migliore, oppure consente di analizzare contemporaneamente più configurazioni senza dover passare per test di laboratorio che risultano onerosi sia in termini di costo sia in termini di tempo.

Per la stima del comportamento a fatica dei componenti saldati, la simulazione numerica diventa ancora più determinante perché esegue automaticamente le verifiche secondo diverse normative, sollevando il progettista da complessi e noiosi calcoli manuali, che il più delle volte è costretto a semplificare anche in modo grossolano per l’impossibilità di valutare in modo corretto il campo delle tensioni e la sua variazione nel tempo. Poter stimare in modo accurato il comportamento a fatica consente di scegliere la soluzione costruttiva che offre la risposta migliore, oppure consente di analizzare contemporaneamente più configurazioni senza dover passare per test di laboratorio che risultano onerosi sia in termini di costo sia in termini di tempo.

I vantaggi della simulazione numerica nell'analisi a fatica

Un altro vantaggio offerto dalla simulazione numerica è la possibilità di operare oltre che nel dominio del tempo, che rappresenta l’approccio classico al fenomeno della fatica, anche nel dominio delle frequenze affrontando il problema da un punto di vista aleatorio con carichi multiassiali e stocastici.

- I software per la previsione della vita a fatica si appoggiano ad analisi FEM operando come un postprocessore. Vista l’enorme diffusione del FEM come strumento indispensabile per la progettazione, le analisi a fatica non aggiungono nessuna complicazione alla catena dello sviluppo di un prodotto, anzi semplificano enormemente l’onere computazionale che andrebbe affrontato in un secondo momento.

- Permette di prendere in considerazioni fenomeni (legati per esempio alla plasticizzazione locale, alla temperatura, al creep e all’ossidazione superficiale, ecc.) che difficilmente potrebbero essere valutati senza la simulazione numerica;

- Riduce i costi di produzione;

- Riduce il time-to-market;

- Riduce le prove sperimentali, potendo scartare tutte quelle soluzioni che non soddisfano i requisiti di durabilità;

- Possibilità di studiare enormi quantità di dati sperimentali passando alle analisi in frequenza;

Se ti interessa avere maggiori informazioni su questa metodologia e scoprire i vantaggi che la tua azienda avrebbe nell'integrarla all'interno dei suoi processi di progettazione e produzione, contattaci, uno dei nostri esperti risponderà a tutte le tue domande.