Progettare correttamente un sistema di trasmissione, sotto-assieme o singolo componente, non significa solamente conoscere i carichi ai quali sarà soggetto in esercizio. Significa anche conoscere le condizioni iniziali dei componenti costituenti l’assieme, in termini di reali caratteristiche meccaniche e tensioni residue derivanti dal processo produttivo. In quest’ottica, la simulazione numerica del processo produttivo, ed in particolare dei trattamenti termici e termochimici, può sicuramente essere l’arma vincente del progettista.

Perché la simulazione di processo

La progettazione dei sistemi di trasmissione si avvantaggia, sempre più in larga misura nei tempi recenti, del supporto prezioso e talvolta fondamentale della simulazione numerica. Strumenti di progettazione avanzata supportano il progettista nell’analisi del comportamento meccanico dei componenti costituenti, della distribuzione dei lubrificanti e delle risposte NVH del sistema in esercizio.

Tuttavia molto spesso tali valutazioni non tengono conto delle reali caratteristiche del componente, in quanto modellato con caratteristiche meccaniche standard spesso uniformi ed esente da tensioni residui derivanti dal processo produttivo. La simulazione del processo produttivo fornisce il tassello mancante al quadro generale, permettendo al progettista di sviluppare un’analisi più completa, precisa e affidabile.

Al contempo, il fornitore di tali componenti può trarre sicuro vantaggio dall’adozione di tali metodologie per ottimizzare i propri processi produttivi in termini di risposta alle richieste dei clienti e di qualità di fornitura, con sensibili riduzioni di scarti, consumi di materiale ed energia, campionature e rilavorazioni delle attrezzature.

La simulazione di processo si pone quindi come anello di congiunzione tra progettazione di prodotto e di sistema produttivo, fornendo un linguaggio visuale, oggettivo ed universale di comunicazione tra due mondi apparentemente lontani e permettendo di conseguenza lo sviluppo di reali e vantaggiose pratiche di co-design.

La simulazione dei processi di trattamento termico e termo-chimico

I componenti per trasmissioni meccaniche possono essere prodotti per deformazione plastica, colata o asportazione di truciolo. Indipendentemente dal processo produttivo, spesso tali componenti devono subire un ciclo di trattamento termico al fine di raggiungere le caratteristiche meccaniche desiderate per soddisfare i requisiti in esercizio. Tali processi permettono di modificare la struttura metallurgica del materiale costituente il componente, omogeneizzando le proprietà meccaniche o ridistribuendo le tensioni derivanti dal processo produttivo.

Data la varietà di processi termici e termo-chimici applicabili e relative combinazioni, in questa sezione analizzeremo solo i principali processi di trattamento termico utilizzati per produrre componenti destinati alla trasmissione di potenza e i vantaggi derivanti dalla loro simulazione in fase di progettazione.

In funzione degli obiettivi finali da soddisfare, vi sono diverse tipologie di processi termici applicabili ai materiali metallici. I processi termici o termo-chimici possono essere utilizzati al fine di migliorare le caratteristiche meccaniche globali o locali di un componente metallico.

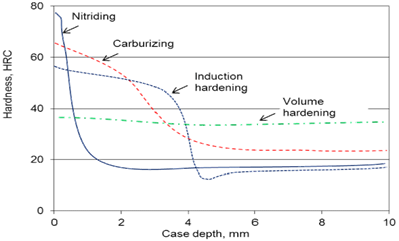

Influenza del processo di trattamento termico su durezza ottenibile e profondità efficace

Influenza del processo di trattamento termico su durezza ottenibile e profondità efficace

La simulazione dei processi di trattamento termico e termo-chimico si rivolge quindi ai progettisti di prodotto e a coloro che si occupano di eseguire tali trattamenti, al fine di permettere l’individuazione della migliore combinazione di parametri di processo alla luce dei requisiti di prodotto richiesti. Attraverso l’utilizzo di modelli di simulazione e l’adozione di solutori che permettano di valutare la mutua influenza di temperatura, reologia del materiale e diffusività chimica, è possibile identificare in anticipo potenziali situazioni di rischio in termini di concentrazione di tensioni, deformazione dei pezzi, spessori di trattamento non idonei e caratteristiche meccaniche non congrue ai requisiti definiti.

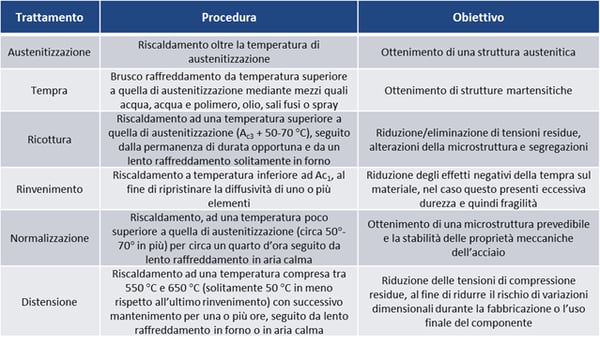

Trattamenti termici degli acciai

Il termine trattamento termico indica uno o più cicli successivi di riscaldo e raffreddamento di un componente metallico, al fine di raggiungere determinate caratteristiche meccaniche mediante modifica della struttura cristallina. Tali trattamenti possono essere combinati allo scopo di ottimizzare determinate caratteristiche come duttilità, resistenza meccanica e durezza, o di eliminare gli effetti di precedenti lavorazioni quali tensioni residue derivanti da processi di stampaggio o altri trattamenti termici. I principali parametri influenzanti il trattamento termico sono composizione chimica del materiale, struttura metallurgica, temperatura e tempo di processo.

I principali trattamenti termici degli acciai e le relative caratteristiche sono riportati nella seguente tabella.

Esistono notevoli variazioni e combinazioni di tali processi in funzione degli obiettivi ricercati, del materiale in lavorazione e delle condizioni iniziali dei componenti. La simulazione numerica permette al progettista di valutare la migliore combinazione di parametri geometrici e di processo al fine di ottimizzare le caratteristiche finali del componente.

Si riportano a seguire i principali fattori influenzanti i processi di trattamento termico.

Composizione chimica della lega metallica

Diverse composizioni chimiche danno origine a diverse strutture metallurgiche in condizioni di equilibrio.

Trasformazione al raffreddamento di un acciaio ipo-eutettoidico

L’eventuale presenza di altri elementi in lega modifica i campi di esistenza delle diverse strutture metallurgiche, permettendo l’ottenimento di condizioni finali estremamente variabili ed adattabili ai requisiti di prodotto richiesti.

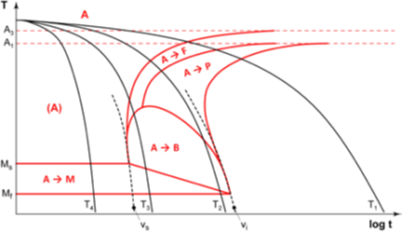

Condizioni di raffreddamento

In funzione della composizione chimica dell’acciaio e della velocità di trasformazione dal campo austenitico, si possono ottenere strutture metallurgiche estremamente varie e conseguentemente prestazioni meccaniche altrettanto variabili.

In particolare, raffreddamenti condotti in condizioni di equilibrio (o simil-equilibrio, con tempi sufficientemente lunghi) permettono l’ottenimento di strutture a base di ferrite, perlite e cementite. A queste fasi si aggiungono la bainite e la martensite nel caso il raffreddamento sia condotto in condizioni di non equilibrio, quindi con velocità di raffreddamento più elevate.

La posizione delle curve, e i conseguenti tempi critici di trasformazione, sono influenzati dalla dimensione del grano e dalle percentuali anche locali degli elementi in lega, come vedremo nelle sezioni successive.

Curva di trasformazione anisoterma dell’austenite o curva C.C.T. per un acciaio ipoeutettoidico

Curva di trasformazione anisoterma dell’austenite o curva C.C.T. per un acciaio ipoeutettoidico

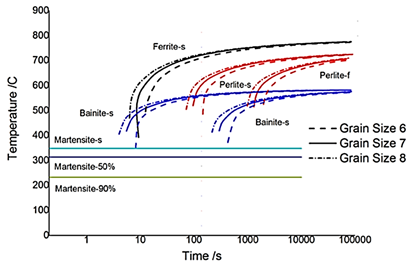

Dimensione del grano

La dimensione del grano metallurgico influenza la risposta al trattamento termico delle leghe metalliche. In particolare, le curve di trattamento termico presentano traslazioni verso tempi di inizio trasformazione più lunghi all’aumentare della dimensione del grano, migliorando quindi la temprabilità del materiale stesso.

In altre parole, si possono utilizzare mezzi di raffreddamento meno drastici a vantaggio delle tensioni residue sul componente, pur entrando nel campo martensitico di maggior durezza. Si ricorda tuttavia come maggiori dimensioni di grano influenzino negativamente le capacità di resistenza meccanica del materiale in esercizio. Occorre quindi bilanciare i due comportamenti con un’attenta progettazione del materiale e non solo del componente.

Influenza della dimensione del grano sulle curve di trasformazione di un acciaio 4140

Influenza della dimensione del grano sulle curve di trasformazione di un acciaio 4140

Temperature e tempi di trattamento

La combinazione di tempo e temperatura di trattamento influenzano notevolmente l’evoluzione e il risultato finale di un trattamento termico. Un primo esempio è dato dal tempo di mantenimento a temperatura di austenitizzazione.

Maggiore risulta essere questo tempo e più grossolana sarà la grana cristallina costituente il materiale metallico, con le conseguenze riportate precedentemente. Un altro esempio è fornito dal processo di rinvenimento.

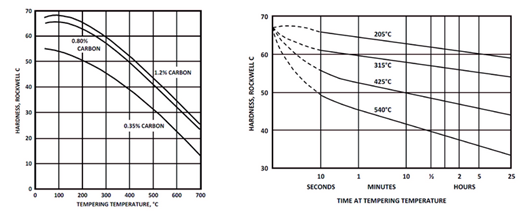

Influenza della temperatura (sinistra) e del tempo (acciaio 0.8% C, destra) nel trattamento di rinvenimento [4]

Influenza della temperatura (sinistra) e del tempo (acciaio 0.8% C, destra) nel trattamento di rinvenimento [4]

Il progettista deve attentamente valutare la migliore combinazione di tempo e temperatura al fine di assicurare i requisiti finali di resistenza meccanica, durezza e duttilità al componente. Gli strumenti di simulazione si rivelano anche qui un valido aiuto nella messa a punto del processo produttivo e nella valutazione delle proprietà finali.

La seconda parte tratterà le varie tipologie di processo di trattamento termico.