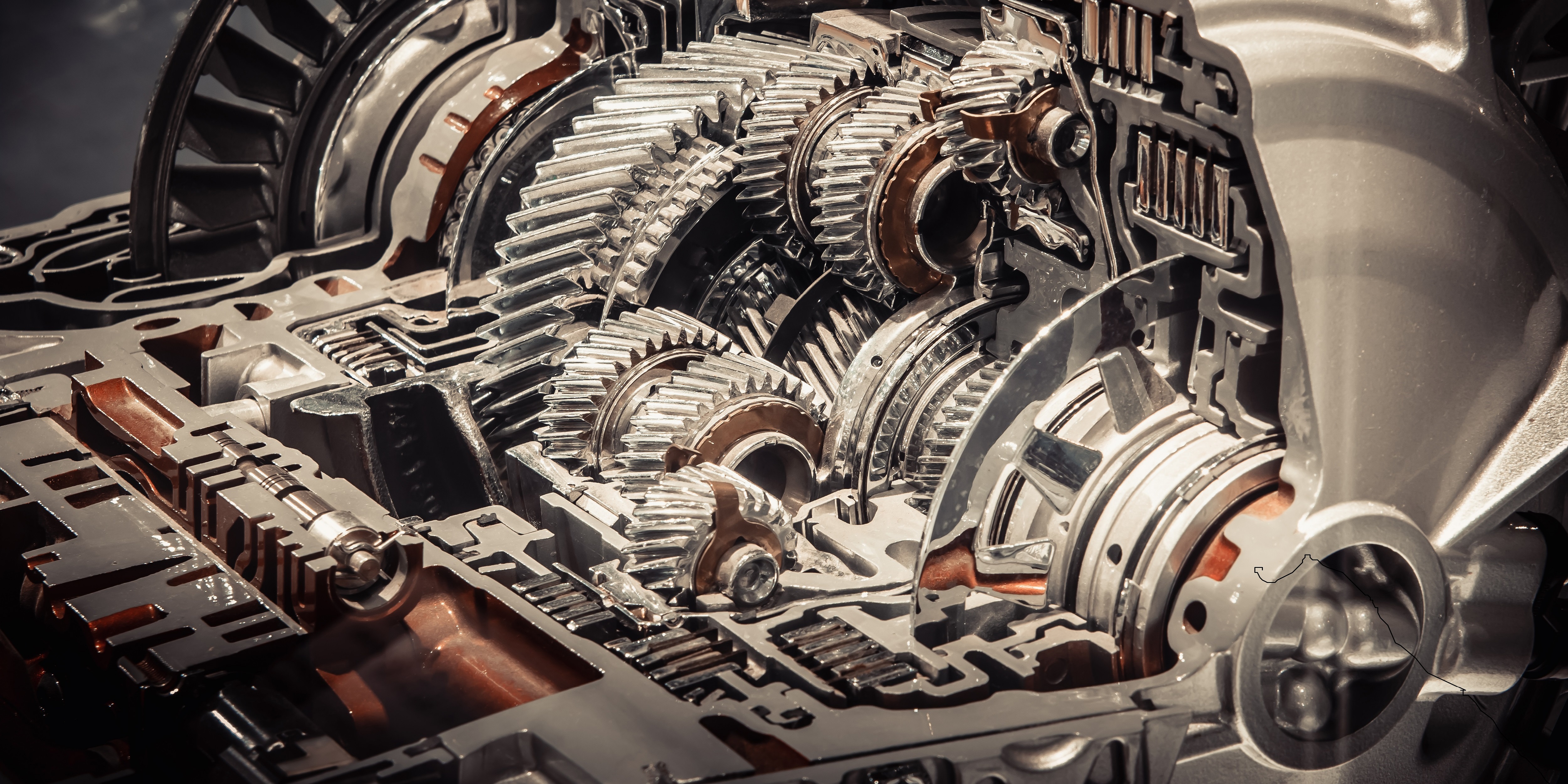

Un riduttore meccanico è una cosiddetta macchina rotante. Questo fa si che nel tempo le sue caratteristiche fisiche varino continuamente in dipendenza dalla configurazione meccanica assunta. I vari componenti ruotano a velocità generalmente differenti, con baricentri fuori asse che generano delle eccitanti armoniche corrispondenti.

Gli alberi possono avere dissimmetrie geometriche che si riflettono in rigidezze non assialsimmetriche che danno origine a componenti armoniche note. Gli ingranaggi durante il loro funzionamento generano eccitanti complesse a volte difficili da prevedere, in modo particolare quando siano presenti disallineamenti degli alberi e errori di lavorazione dei denti degli ingranaggi. Anche i cuscinetti impiegati nella trasmissione possono dare origine a componenti di disturbo nella trasmissione, anche se in genere di minore entità di quanto appena indicato (a meno che non diano luogo a disallineamenti importanti).

Tutte le cause appena indicate possono dar luogo a vibrazioni e rumore emesso anche importanti, a danno del sistema auditivo o dell’apparato muscolo scheletrico del malcapitato che si trovi ad esporsi ad esse. Lo studio della trasmissione meccanica da questo punto di vista rientra nella cosiddetta tecnica di analisi NVH, dall'inglese Noise Vibration Harshness.

Sfide nella progettazione di cambi confortevoli

Viviamo in un mondo immerso nel NVH. Per difendere l’uomo vengono studiate normative che fissano i limiti del comfort umano nelle varie condizioni di esposizione possibile. I mezzi di trasporto, le nostre strade cittadine nei momenti di traffico, gli ambienti urbani di giorno e di notte…sono tutte aree sottoposte a limiti nelle emissioni NVH.

Viviamo in un mondo immerso nel NVH. Per difendere l’uomo vengono studiate normative che fissano i limiti del comfort umano nelle varie condizioni di esposizione possibile. I mezzi di trasporto, le nostre strade cittadine nei momenti di traffico, gli ambienti urbani di giorno e di notte…sono tutte aree sottoposte a limiti nelle emissioni NVH.

Approfondendo, ma senza iniziare un trattato sull’argomento visto che questa non è la sede, si può riassumere quanto segue.

Per noise o rumore si intende un rumore non voluto. Ci si concentra generalmente anche sulla sua propagazione (questo sempre in riferimento al sistema uomo o al sistema testa/orecchio/cervello).

Per vibration o vibrazione, ci si concentra su tutto ciò che è e che riguarda le vibrazioni, così come vengono percepite, anche in questo caso, dal sistema uomo (percezione fisica della rumorosità, vibrazioni riportate sul sistema muscolo scheletrico dell’uomo…). Le emissioni più fastidiose sono concentrate in determinate bande (corpo umano 0.5 – 50 Hz).

Il concetto di Harshness è un po’ più difficile da definire, perché soggettivo. Si traduce direttamente in ruvidezza della sensazione, quando questa risulti stridente o, in ogni caso, spiacevole. Anche in questo caso le problematiche sono concentrate in bande definite.

Il mondo industrializzato è sempre più inquinato. Si parla, tra gli altri, sempre di più di inquinamento acustico. In particolare, in acustica, si è notato che considerare la sola meccanica della trasmissione sonora è estremamente limitante. Con questa riduzione si rischia di considerare unicamente i limiti fisici dell'orecchio umano, concentrandosi sulle sole soglie di dolore o di massima resistenza dell'apparato uditivo al suono emesso. La realtà conferma che, al di là delle questioni filosofiche inerenti, la percezione di un osservatore (vivente, umano o meno) è di importanza basilare nella determinazione dell’impatto NVH. Il punto di partenza, comunque, deve essere la misurazione consistente dei livelli NVH tramite misure, una volta che ne siano state definite le grandezze di riferimento (acustica, vibrazioni).

Cosa si può fare? La soluzione offerta dalla simulazione con l'analisi NVH

.png?width=418&height=300&name=Acoustics%20Waterfall%2020210528%20(2).png) Quanto finora puntualizzato definisce la necessità di seguire una metodologia che, partendo dalla definizione delle differenti eccitanti di sistema e passando attraverso la misura degli effetti NVH delle stesse applicate al powertrain, possa caratterizzare l’NVH della macchina da progettare.

Quanto finora puntualizzato definisce la necessità di seguire una metodologia che, partendo dalla definizione delle differenti eccitanti di sistema e passando attraverso la misura degli effetti NVH delle stesse applicate al powertrain, possa caratterizzare l’NVH della macchina da progettare.

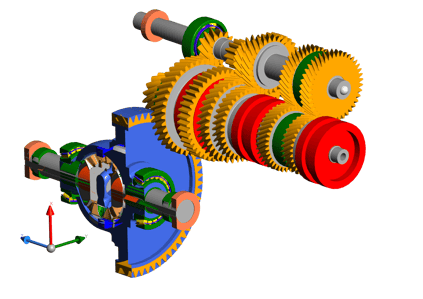

La prima possibilità è di effettuare le misurazioni sul prototipo, quindi alla fine del processo di sviluppo prodotto, quando si sono sostenute le principali spese di progettazione. Emerge quindi l’importanza di prevedere quanto prima possibile quali problemi NVH possano sorgere dalla scelta di una soluzione progettuale. In tal direzione esistono molti, e differenti, SW multi-purpose affermati che, opportunamente collegati tra di loro, consentono di raggiungere risultati interessanti. Questi SW non sono però integrati e richiedono competenze verticali. Si deve quindi investire per allevare personale esperto di settore, non necessariamente impiegabile per attività differenti da quella estremamente specialistica cui sarebbero dedicati. Non tutte le aziende possono permettersi una simile spesa. Chi attualmente lo fa può ben pensare ad una razionalizzazione opportuna. Inoltre il processo da costruire, basato su molteplici prodotti SW separati, è piuttosto complesso e non è a prova di errore. I SW di cui si parla, infine, sono molto costosi. Senza indagare, poi, sulla adeguatezza dei modelli disponibili a descrivere il comportamento del contatto dente-dente di due ingranaggi.

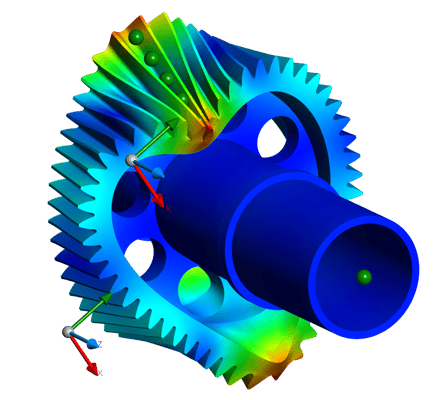

Ci sono invece piattaforme specializzate integrate, che permettono di analizzare praticamente tutte le tematiche relative ad un powertrain senza mai uscire dalla piattaforma stessa. Questi SW, che a ragione definisco HI End, rendono semplice la costruzione di un modello della trasmissione meccanica da realizzare. Il modello di contatto dente-dente è il più avanzato nella tecnica. Una volta costruito il modello, che è ibrido, è possibile analizzarlo sempre più in profondità, così da permettere la progettazione e la simulazione dei vari componenti della driveline con dettaglio sempre più spinto in relazione allo stadio evolutivo del processo di sviluppo: semplice e veloce in analisi della fattibilità, complesso e verticale in fase di verifica del prodotto. Il tutto riferendosi sempre allo stesso modello, con evidenti semplicità di gestione dei file dedicati.

I vantaggi della simulazione numerica sui sistemi di trasmissione

Gli argomenti fondamentali da affrontare per il raggiungimento degli obiettivi posti sono molto sfidanti. La CFD è ormai matura, i motori elettrici hanno già una buona serie di strumenti a disposizione per la progettazione. Il powertrain invece è finora relegato a una progettazione di massima, magari approfondendo il singolo componente, ma i mezzi generalmente a disposizione non consentono una progettazione accurata del sistema. I modelli da generare per simulare il comportamento della trasmissione meccanica sono complessi e richiedono tempi di calcolo enormi e non confrontabili con i tempi richiesti dal processo di impostazione e progettazione/sviluppo del prodotto.

Gli argomenti fondamentali da affrontare per il raggiungimento degli obiettivi posti sono molto sfidanti. La CFD è ormai matura, i motori elettrici hanno già una buona serie di strumenti a disposizione per la progettazione. Il powertrain invece è finora relegato a una progettazione di massima, magari approfondendo il singolo componente, ma i mezzi generalmente a disposizione non consentono una progettazione accurata del sistema. I modelli da generare per simulare il comportamento della trasmissione meccanica sono complessi e richiedono tempi di calcolo enormi e non confrontabili con i tempi richiesti dal processo di impostazione e progettazione/sviluppo del prodotto.

Quando si fanno, le simulazioni si riducono solamente alle verifiche finali. Per tale motivo generalmente si attende il test per la verifica dei concetti di progettazione. L' NVH è una scienza molto complessa e la soluzione (in fase di testing) delle relative inevitabili problematiche di progetto richiede molte rilavorazioni di geometrie ingranaggi o altro componente per cercare di raggiungere gli obiettivi di silenziosità posti (con costi elevatissimi). Spesso sebbene si facciano test molto estesi, non si riesce a raggiungere l’intento originale di progetto e si deve ricorrere a costosi esperti di settore con incremento dei costi e ritardi nel progetto. In definitiva, attualmente, si opta generalmente per un approccio base di progettazione del singolo componente con verifica finale al testing nonostante gli alti costi da sostenere per materiali, rifacimenti dei componenti, incremento di costi del personale e delle attrezzature dedicate al progetto, incremento dei tempi di messa in produzione del prodotto con ovvie perdite di denaro.

Sono a disposizione oggi software di simulazione e progettazione in singolo ambiente che permettono una drastica riduzione dei tempi e dei costi di progettazione e testing della trasmissione meccanica. Tramite questi software le sfide odierne nella progettazione delle trasmissioni possono essere affrontati e risolti già in fase di fattibilità, disegno e sviluppo, con ovvi vantaggi per tempi e costi di progettazione, test del prodotto e relativo lancio sul mercato.

Se ti interessa avere maggiori informazioni su questa metodologia e scoprire i vantaggi che la tua azienda avrebbe nell'integrarla all'interno dei suoi processi di progettazione e produzione, contattaci, uno dei nostri esperti risponderà a tutte le tue domande.