Lo stampaggio a caldo di metallo è una varietà di processi di produzione destinati, tramite la deformazione plastica di pezzi metallici di varia sezione e grandezza, alla formatura, solitamente tramite diversi stadi, di componentistica varia con applicazioni nei settori automobilistico, ferroviario, edile, aerospaziale e altri.

Essendo lavorazioni di stampaggio a caldo, sfruttano le condizioni di maggiore plasticità delle leghe metalliche ad una temperatura generalmente superiore a quella di ricristallizzazione, e portano alla deformazione permanente di billette, blumi, lingotti, etc.

I processi per deformazione a caldo sono vari e tra loro diversificati, tra i più noti possiamo annoverare: forgiatura a stampi chiusi, forgiatura a stampi aperti, laminazione, estrusione, etc

Le richieste di mercato: come influenzano la vita aziendale

In un mercato dinamico come quello attuale le aziende si trovano ad affrontare sfide su più livelli. Le sfide aziendali per conquistare una fetta del mercato pongono l’accento sulla reattività alle richieste dei clienti. Riuscire a presentare sul mercato ciò che viene richiesto in tempi brevi può fare la differenza sull’affermazione di un prodotto piuttosto che un altro.

Una riduzione del time-to-market diventa quindi essenziale per potersi imporre. Gli standard qualitativi richiesti sono sempre più elevati, normative sempre più stringenti, richiesta di componentistica sempre più performante con tolleranze sempre più strette e la customizzazione dei pezzi è sempre più richiesta per adattarsi alle esigenze diversificate di ogni cliente.

Come si declinano le richieste del mercato in ufficio tecnico

Un altro aspetto da considerare sono le sfide tecniche direttamente derivanti da quelle aziendali: la prima domanda a cui un ufficio tecnico deve essere pronto a rispondere riguarda la fattibilità di quanto richiede il mercato.

Una volta determinato che un componente è effettivamente realizzabile si susseguono una serie di domande a cascata:

- In quanti passaggi è ottenibile il componente?

- Quali sono i design migliori per gli stampi?

- Quale è la preforma da cui partire?

- Quanto materiale è necessario per formare il componente senza sprechi e al tempo stesso evitando mancati riempimenti?

- Come posizionare la billetta?

- Quanto a lungo dureranno questi stampi in rapporto ai volumi produttivi necessari?

- Quale lega metallica avrà una resa migliore?

- Quali sono le temperature ottimali di processo?

La variazione di anche solo una risposta a queste domande porta a diverse soluzioni progettuali. I diversi vincoli di mercato e la fattibilità non rendono univoca e chiara la scelta migliore.

L’ottimizzazione di un prodotto e del processo con cui è ricavato viene comunemente eseguita per tentativi, seguendo le conoscenze acquisite dai progettisti più esperti.

In processi industriali come quelli di formatura del metallo a freddo o a caldo i parametri in gioco sono molteplici. Considerarli tutti utilizzando metodi tradizionali è un'operazione che richiede molto tempo, e non solo, aumenta la possibilità di incorrere in errori che a loro volta agiscono sui tempi e anche sui costi.

I vantaggi della simulazione del processo produttivo

Nell'attuale realtà di mercato, determinata da una richiesta di standard qualitativi sempre più elevati e in tempi sempre più stringenti, la simulazione del processo produttivo è la chiave per ottenere molteplici vantaggi competitivi.

Primo fra tutti la valutazione di un più vasto numero di soluzioni progettuali con conseguente abbattimento dei costi dei test di presse e stampi e dei materiali necessari. Un notevole vantaggio rispetto alla valutazione convenzionale di quanto elaborato in progettazione tramite test fisici.

Ciò rende possibile anche l’ottimizzazione dei parametri di processo e delle caratteristiche di prodotto imponendo dei vincoli come minimizzazione di difetti, carico pressa, o altro.

Errori e difficoltà comuni nel processo

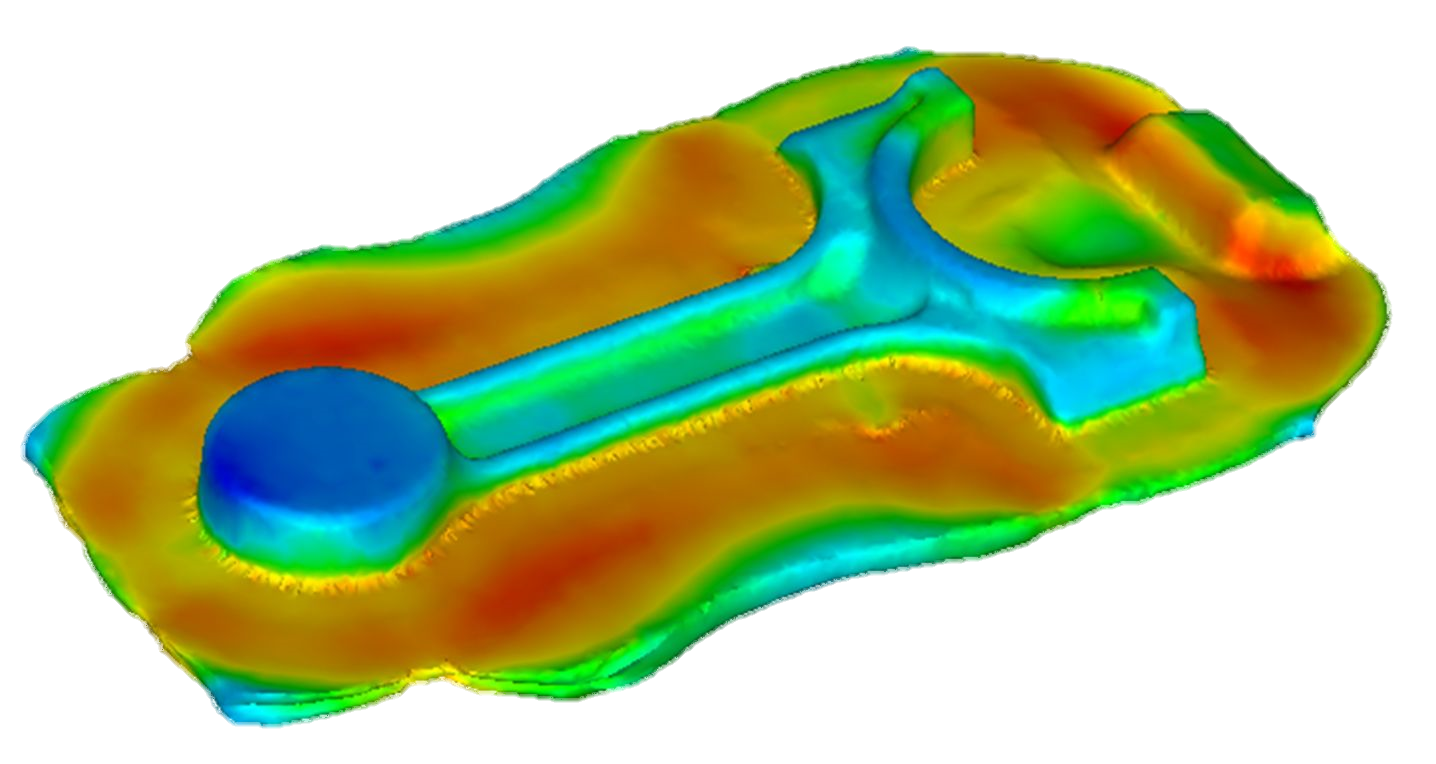

Un buon esempio di errore in cui si incorre comunemente può derivare dal posizionamento della billetta a inizio processo sullo stampo inferiore, un posizionamento errato anche di pochi millimetri può causare difetti quali mancati riempimenti da un lato e/o ripieghe dall’altro.

Che sia in fase di campionatura, o peggio in fase di produzione, scoprire un difetto come una ripiega o un mancato riempimento può portare allo scarto di innumerevoli pezzi.

Tramite la simulazione è possibile prevedere e mostrare la formazione di questa difettologia.

Poter testare l’influenza di diversi aggiustamenti della posizione della billetta sui difetti tramite la simulazione è a tutti gli effetti uno strumento a costo “zero”. Questo perché ogni test su un diverso posizionamento non prevede il consumo di materie prime e consente un risparmio di tempo nella fase di campionatura, evitando di procedere fisicamente per tentativi.

Le soluzioni e i vantaggi offerti dalla simulazione

I difetti possono anche avere altre cause, il posizionamento della billetta a inizio processo è una delle possibilità, altre potrebbero essere:

- Un eccesso di materiale

- Un’instabilità del posizionamento durante la chiusura degli stampi

- Un rapporto di riduzione troppo elevato per essere eseguito in un singolo stadio

Tutte queste cause possono essere investigate preliminarmente in fase di progettazione tramite simulazione.

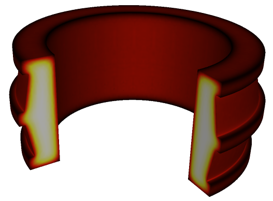

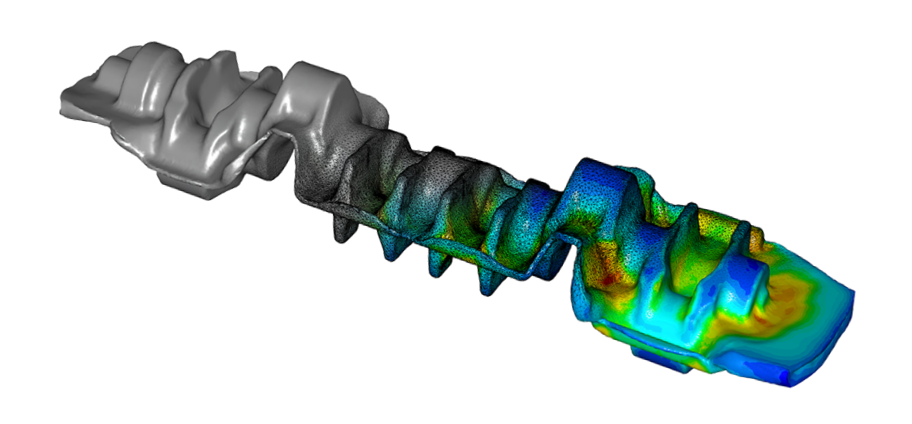

La gestione dei difetti sul pezzo non è l’unico vantaggio permesso dalla simulazione, può essere analizzata e ottimizzata la vita degli stampi, andando ad analizzare l’andamento delle tensioni sull’attrezzatura.

Strumenti digitali di supporto alla progettazione permettono inoltre l’ampliamento del know-how in due importanti modi.

- La conoscenza del processo produttivo diventa ancora più approfondita, con una maggiore facilità di trasmissione e condivisione tra risorse veterane e nuove.

- Diventa possibile acquisire una tale conoscenza del processo da aprire la strada a soluzioni di coprogettazione con i proprio fornitori.

Da un lato anche per i processi che producono prodotti comprovati diventa possibile apprendere nuove informazioni per permettere un miglioramento, dall'altro anche per prodotti totalmente nuovi la simulazione diventa la base per testare la fattibilità delle idee più innovative. Queste possibilità aprono alla progettazione di componenti che altrimenti non si sarebbero mai potuti realizzare.

L’integrazione di strumenti di simulazione all’interno dei processi aziendali porta ad una agevolazione delle attività di progettazione e di correzione degli errori, rendendo possibile una diminuzione di costi e tempi.

Viene promossa anche la realizzazione di una banca dati di know-how aziendale che offre la possibilità di dare risposte più rapide alle richieste di un mercato che si evolve sempre più rapidamente, ed è sempre più alla ricerca di qualità, customizzazione e innovazione.

Se ti interessa saperne di più su queste tecniche per scoprire come applicarle al vostro processo di progettazione contattaci, uno dei nostri esperti risponderà a tutte le tue domande.