Pubblicato da Davide Daloisio,

Ottimizza gli scambiatori di calore utilizzando l’Analisi CFD

Lo scambiatore di calore è un’apparecchiatura utilizzata per trasferire calore tra fluidi con diverse temperature. Principalmente viene utilizzato per l’efficientamento energetico delle centrali elettriche, per il recupero del calore nelle caldaie e per il raffreddamento dei motori a combustione interna dei veicoli. Quindi in generale uno scambiatore di calore può essere utilizzato per riscaldare o raffreddare un fluido, liquido o gas.

Un buon scambiatore di calore si contraddistingue soprattutto per la sua efficienza, cioè la capacità di trasferire energia termica tra i fluidi operanti.

In questo articolo vedremo le caratteristiche principali di uno scambiatore di calore, come vengono classificati, le principali applicazioni, quali normative guidano la loro progettazione, i principali problemi che possono presentare. Infine vedremo come l’analisi CFD è una delle principali soluzioni e quali enormi vantaggi porta con se un simile approccio.

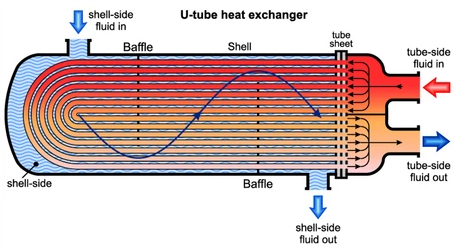

Nella pratica costruttiva, esistono svariati modelli di scambiatore. Ma quello sicuramente più utilizzato è lo scambiatore a fascio tubiero e mantello.

Le parti principali che lo caratterizzano sono:

- Testate: sono di solito posizionate all’estremità, hanno il compito di chiudere il mantello e accogliere il fluido, in ingresso e in uscita, che passa all’interno del fascio tubiero;

- Mantello (o Involucro): è l’Involucro esterno che delimita il volume interno, chiamato mantello, nel quale scorre il fluido che investe il fascio tubiero dall’esterno;

- Piastra Tubiera: è la piastra su cui si collega il fascio tubiero, di solito ha uno spessore rilevante;

- Fascio Tubiero: è composto dai tubi (lisci o alettati) avvolti nel mantello, e che sono collegati alla piastra tubiera, tramite operazioni di mandrinatura, saldatura o filettatura;

- Diaframmi: chiamati anche setti, sono utilizzati per rendere più uniforme il flusso all’interno dello scambiatore;

All’interno del fascio tubiero scorre il cosiddetto fluido di processo, cioè quel fluido che è primariamente coinvolto nella produzione. All’esterno, nel mantello, fluisce il fluido di servizio, che investe il fascio tubiero, che generalmente viene utilizzato per trasferire o assorbire energia termica.

Classificazione degli scambiatori di calore

Attualmente esistono svariate tipologie di scambiatori di calore, in generale però si può procedere ad una classificazione basata sulle loro caratteristiche principali, noi ci riferiremo alla classificazione basata sul profilo termico. Questa classificazione valuta la direzione di flusso dei fluidi. Nello specifico si possono avere:

- Flussi equicorrenti: in questa tipologia di scambiatori, entrambi i flussi hanno la stessa direzione;

- Flussi in controcorrente: la direzione dell’uno è opposta all’altro.

- Flussi incrociati: in questo variante di scambiatore, i flussi sono tra loro ortogonali.

Se si volesse fare una sintesi e un confronto tra le tre tipologie sopra, si può dire che la migliore configurazione, in generale, sarebbe sempre quella in controcorrente perché, in teoria, permette di avere un ΔT medio logaritmico costantemente più alto rispetto al caso in equicorrente. Ma questo cosa significa in pratica?

Che a parità di potenza termica trasmessa tra i fluidi, diventa possibile costruire scambiatori più compatti. Questa non è cosa da trascurare, se si considera che tra i principali materiali utilizzati vi sono leghe di acciaio che, sia in termini di peso che in termini di costo, possono essere molto costosi.

D’altro canto, gli scambiatori in equicorrente sono da prediligere per applicazioni che richiedono il trasferimento di calore tra i fluidi in brevi periodi di tempo.

Applicazioni degli scambiatori

Le principali applicazioni in cui vengono impiegati gli scambiatori di calore sia in ambito civile, sia in ambito industriale sono:

- Impianti di riscaldamento: sono spesso utilizzati per fornire acqua calda sanitaria nelle nostre case;

- Impianti di condizionamento: sono sfruttati per cedere o asportare calore per mezzo di un ciclo frigorifero che adopera un fluido refrigerante;

- Riscaldamento o raffreddamento: nell'ambito dei processi industriali sono utilizzati per il trattamento di correnti fluide, utili allo svolgimento degli stessi processi;

- Cambiamenti di stato e separazione miscele: abitualmente in ambito industriale si ha bisogno di separare alcuni composti da altre sostanze, per questo motivo gli scambiatori vengono utilizzati per far condensare, evaporare o cristallizzare un fluido;

- Sterilizzazione: gli scambiatori vengono adoperati in questo caso per scongiurare la sopravvivenza di microrganismi nocivi;

- Pastorizzazione: gli scambiatori contribuiscono in questo speciale trattamento che, applicato a particolari alimenti, come il latte, minimizza la presenza di microrganismi termosensibili come batteri, funghi e microrganismi nocivi per la salute umana.

Le principali normative per gli scambiatori di calore

Tra le principali normative possiamo citare sinteticamente:

- PED 2014/68/UE: gli scambiatori di calore sono considerati apparecchiature a pressione, per questo sottostanno alla Pressure Equipment Directive (PED). Questa norma europea disciplina la progettazione, la costruzione, l’equipaggiamento e l’installazione degli scambiatori;

- TEMA: sebbene siano norme americane, in genere vengono recepite soprattutto dai costruttori degli scambiatori a fasci tubieri. Le indicazioni vengono fornite dall’associazione Tubular Exchanger Manufacturers' Association(TEMA);

- UNI EN 13487:2004: Scambiatori di calore - Condensatori raffreddati ad aria in convezione forzata e batterie di raffreddamento a secco - Misurazioni acustiche

- AHRI: norme americane di riferimento nel campo del condizionamento e della refrigerazione. Le indicazioni vengono fornite dall’ Air Conditioning, Heating & Refrigeration Institute (AHRI);

- EN 12952-2:2002: Scambiatori a fasci tubieri e installazioni ausiliarie - Parte 2: Materiali per parti in pressione di caldaie e accessori;

- EN 12953-1:2002: Scambiatori a mantello - Parte 1: generale;

- UNI EN 247: Scambiatori di calore - Terminologia;

- UNI 8724-1985: Condensatori di fluidi frigorigeni raffreddati ad acqua;

- UNI 7328-1974: Evaporatori frigoriferi a circolazione forzata d'aria. Determinazione della potenza frigorifera mediante metodo calorimetrico;

- UNI 8774: Torri di raffreddamento. Prove di collaudo;

E' utile tenere presente che in base alla particolare applicazione esistono ulteriori normative da prendere in considerazione.

Le sfide nella progettazione dei moderni scambiatori di calore

Tra le principali sfide che si incontrano nella progettazione e ottimizzazione di uno scambiatore di calore ci sono:

- La minimizzazione della caduta di pressione e della generazione di entropia;

- L’aumento delle performance termiche;

- diminuire i costi di produzione;

- massimizzare la durata e il ciclo di vita del prodotto;

- diminuire le dimensioni d’ingombro;

- sporcamento (in inglese fouling): in questo caso residui calcarei o simili vanno ad ostruire progressivamente, con l’esercizio, i tubi dello scambiatore. Questo, nella maggioranza dei casi porta ad un peggioramento dell’efficienza termica.

- corrosione: è un fenomeno che spesso si presenta per problemi che possono essere riconducibili ai metodi e ai materiali di costruzione o alle condizioni d’esercizio;

- erosione: si presenta principalmente a causa di particelle abrasive presenti nei fluidi;

- vibrazioni: dipendono da come è supportato e bloccato, a livello strutturale non sono da trascurare gli effetti;

- flusso non uniforme: in alcuni casi per difetti dovuti a tolleranze errate, o come conseguenza dello sporcamento, si può assistere ad un flusso non uniforme dei fluidi in azione. Questo peggiora o compromette il funzionamento di uno scambiatore.

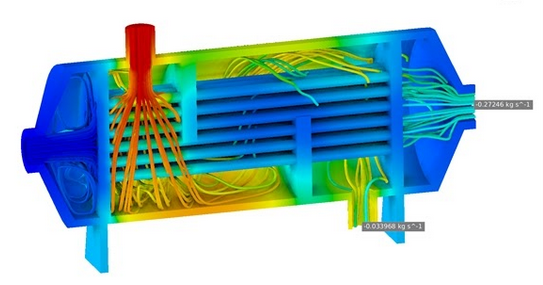

La simulazione CFD a supporto della progettazione di scambiatori di calore

Esistono svariate soluzioni e metodi per approcciare il problema. Una tecnica molto efficace, già sfruttata da tutti i principali produttori di scambiatori di calore, è quella di affidarsi alla simulazione numerica. La simulazione CFD (fluidodinamica computazionale) e termo-strutturale permette di ottimizzare tutto il processo di sviluppo prodotto con enormi vantaggi in termini di risparmio sui costi e tempi.

In generale, la simulazione numerica in questo ambito può essere sfruttata in due possibili modi:

- indagine su scala ridotta;

- indagine su larga scala;

Se decidiamo di agire con una indagine su scala ridotta, verrà esplorato solo parzialmente il dominio dello scambiatore di calore, ma questo, in alcuni casi, ci aiuterà ad evitare di sprecare tempo su dettagli poco utili. Operando su questa scala, attraverso un’analisi transitoria è possibile capire come cambia il campo di temperatura; esplicitare il comportamento dei fluidi attraverso dei modelli multifase; avere una prima visione delle fluttuazioni dei punti di massimo e di minimo delle funzioni caratterizzanti i fenomeni fluidodinamici. Inoltre è possibile indagare gli effetti delle turbolenze sui flussi e come cambiano le performance globali di uno scambiatore al cambiare dei materiali.

Diversamente, se si utilizza un approccio su larga scala, ci si può concentrare anche su dettagli che una tecnica numerica meno dettagliata avrebbe scartato. Ad esempio nel caso degli scambiatori di calore, ci permette di simulare contemporaneamente sia liquidi che gas, di calcolare che il flusso di calore sia legato a fenomeni convettivi e di irraggiamento.

Diventa possibile, in questo caso, accoppiare più fisiche, unendo i risultati di un’analisi CFD ad un’analisi strutturale. Infine, una volta ottenuti i primi risultati e consolidato il modello numerico, si può procedere ad ottimizzare il modello ed eseguire un'analisi di sensibilità.

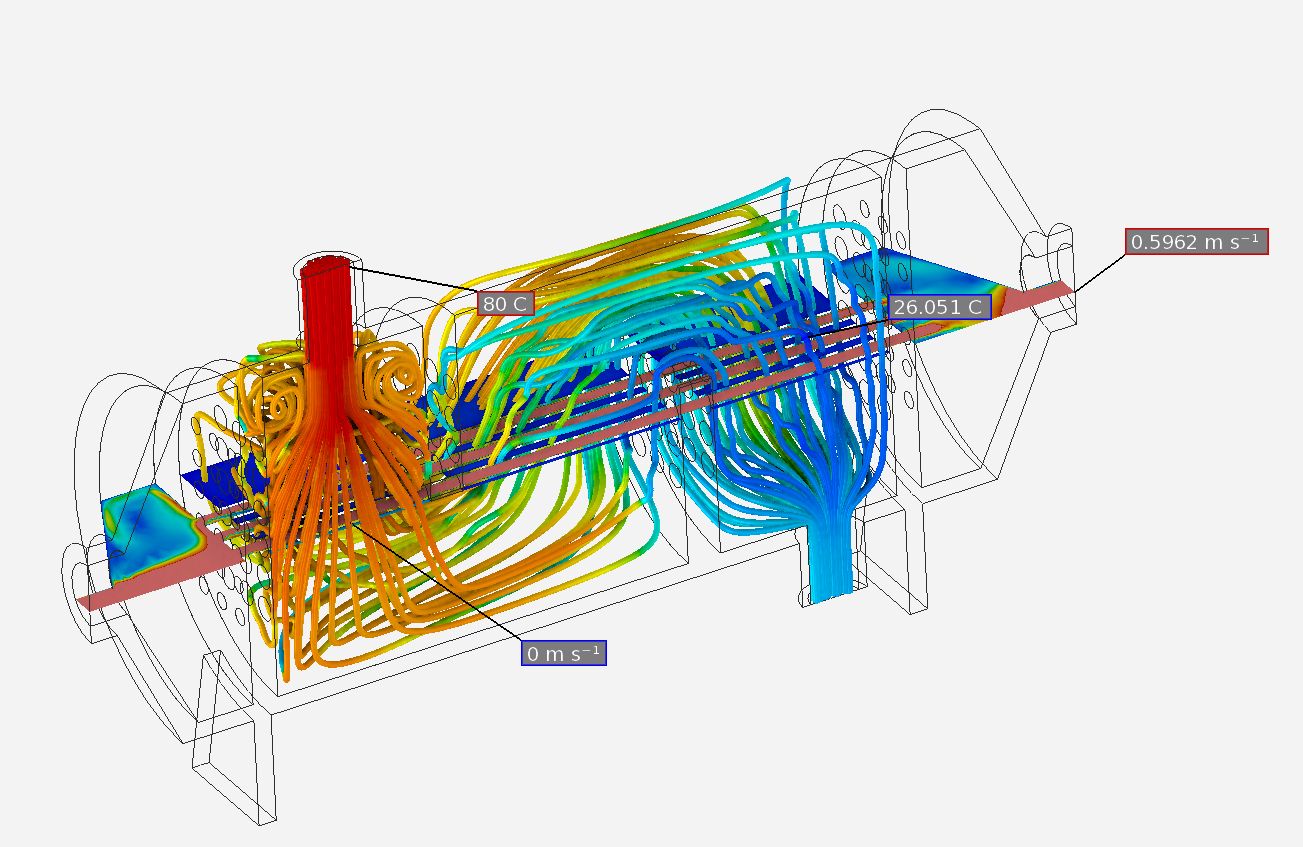

Quali vantaggi si possono ottenere da un’analisi CFD?

Integrare la simulazione fluidodinamica e termo-strutturale nel processo di progettazione degli scambiatori di calore porta a notevoli vantaggi.

Diventa possibile valutare diverse configurazioni del progetto già dalle fasi iniziali di progettazione Questo permette di sviluppare prodotti sulla base di dati affidabili, abbassando o eliminando molte delle incertezze tipiche dei metodi tradizionali. I

l risparmio sui tempi e sui costi destinati alla prototipazione, può essere dirottato su voci più promettenti come l’ottimizzazione del prodotto stesso. A valle della soluzione numerica, tramite la fluidodinamica computazionale (CFD), è possibile avere una panoramica completa del sistema e questo permette di individuare subito gli eventuali problemi e fare una immediata convalida della possibile soluzione. Inoltre diventa possibile identificare qualsiasi scenario dando una risposta alle analisi “What-If”, valutando gli effetti e gli esiti che determinati parametri avrebbero se settati in un certo modo.

Grazie alla CFD si possono ottenere informazioni complete sulle prestazioni termiche degli scambiatori di calore. Inoltre, il setup richiede molto meno tempo del setup di un prototipo fisico, e i risultati ottenuti sono tali da rendere una completa formalità il testing del prototipo.

Se ti interessa avere maggiori informazioni su queste nuove metodologie e come fare per integrarle all’interno del processo produttivo della tua azienda contattaci, uno dei nostri esperti risponderà a tutte le tue domande.